विषयसूची:

- चरण 1: पकाने की विधि

- चरण 2: 1-2-3 वेल्डिंग

- चरण 3: 1-2-3 वेल्डिंग नियंत्रण

- चरण 4: UI प्रबंधन, स्टैंडबाय और अन्य फ़र्मवेयर जटिलताएं

- चरण 5: नियंत्रण सर्किट

- चरण 6: पावर सर्किट

- चरण 7: अंतिम नोट्स

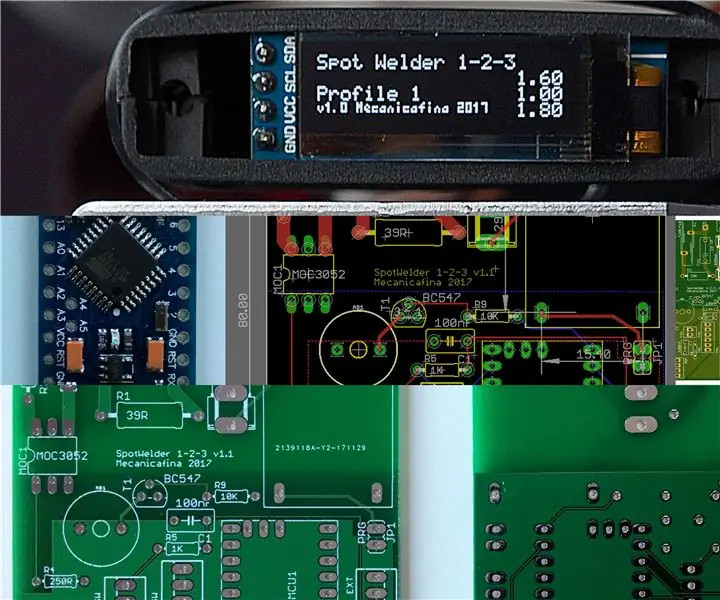

वीडियो: स्पॉट वेल्डर 1-2-3 Arduino फर्मवेयर: 7 चरण (चित्रों के साथ)

2024 लेखक: John Day | [email protected]. अंतिम बार संशोधित: 2024-01-30 09:19

एक और स्पॉट वेल्डर प्रोजेक्ट क्यों?

स्पॉट वेल्डर का निर्माण (यकीनन कुछ) मामलों में से एक है जिसमें आप तुलनीय गुणवत्ता के साथ वाणिज्यिक संस्करण की कीमत के एक अंश के लिए कुछ बना सकते हैं। और भले ही बिल्ड-बिफोर-बाय एक जीत की रणनीति नहीं थी, यह बहुत मजेदार है!

इसलिए मैंने इस परियोजना को शुरू करने का फैसला किया, और मैंने देखा कि अन्य लोगों ने इसे कैसे किया है। नेट पर इसके बारे में सचमुच दिलचस्प जानकारी और वीडियो का एक टन है, डिजाइन और निर्माण की गुणवत्ता में काफी व्यापक भिन्नता है।

निर्माण की गुणवत्ता जिसे कोई वास्तविक रूप से प्राप्त कर सकता है, टूलींग, मशीनों और उपलब्ध सुविधाओं पर निर्भर करता है, इसलिए इस मोर्चे पर काफी व्यापक भिन्नता देखना आश्चर्यजनक नहीं था। दूसरी ओर, मैं यह देखने की उम्मीद नहीं कर रहा था कि अधिकांश परियोजनाएं वेल्डिंग प्रक्रिया को शुरू करने और रोकने के लिए एक साधारण मैनुअल स्विच का उपयोग करती हैं।

वास्तव में, सटीक वेल्डिंग समय नियंत्रण आपके वेल्ड की गुणवत्ता की कुंजी है, और आप इसे हाथ से एक स्विच फ़्लिप करके प्राप्त नहीं कर सकते हैं।

मैंने महसूस किया कि, अपने आप को स्पॉट वेल्डर बनाना एक ऐसा विषय है जिसे शायद पहले ही पीट-पीट कर मार डाला गया है, हो सकता है कि कोई सटीक समय के साथ तीन-चरण वेल्डिंग प्रक्रिया का उपयोग करके एक बेहतर मशीन बना सके, जैसा कि पेशेवर मशीनें करती हैं। इसलिए मैंने अपने प्रोजेक्ट के लिए खुद को पांच मुख्य डिजाइन लक्ष्य दिए:

तीन-चरण वेल्डिंग प्रक्रिया के लिए समर्थन

सटीक और विन्यास योग्य समय

वेल्डिंग प्रोफाइल को लगातार स्टोर और पुनः प्राप्त करने की क्षमता

डिजाइन और निर्माण की सादगी

केवल सामान्य रूप से उपलब्ध घटकों का उपयोग

परिणाम मेरा 1-2-3 स्पॉट वेल्डर है, और इस निर्देश में मैं परियोजना के वेल्डिंग प्रक्रिया नियंत्रण भाग की व्याख्या करूंगा। वीडियो और यह निर्देश योग्य प्रोटोटाइप टेस्ट वेल्डर की तस्वीरें दिखाता है, इससे पहले कि सभी घटकों को एक उचित मामले में रखा जाए। इस परियोजना के लिए एक बोर्ड को एक अलग निर्देश में वर्णित किया गया है।

यदि आपको प्रतिरोध वेल्डिंग की अवधारणा से परिचित होना है और माइक्रोवेव ट्रांसफॉर्मर का उपयोग करके वेल्डर कैसे बनाया जा सकता है, तो कृपया इसे पढ़ने से पहले ऐसा करें। मैं वेल्डर के नियंत्रण पर ध्यान केंद्रित करूंगा, इस पर नहीं कि वेल्डर कैसे काम करता है या कैसे बनाया जाता है। मुझे लगता है कि यह कहीं और अच्छी तरह से कवर किया गया है।

चरण 1: पकाने की विधि

आइए प्रतिरोध वेल्डर के घटकों को देखें:

वेल्डिंग ट्रांसफार्मर। एसी लाइन वोल्टेज के रूपांतरण द्वारा प्रतिरोध वेल्डिंग के लिए आवश्यक कम वोल्टेज / उच्च वर्तमान आउटपुट प्रदान करता है। स्व-निर्मित वेल्डर के लिए, वेल्डिंग ट्रांसफार्मर सामान्य रूप से कम वोल्टेज, उच्च-वर्तमान आउटपुट के लिए माइक्रोवेव ओवन ट्रांसफार्मर को परिवर्तित करके प्राप्त किया जाता है। यह एमओटी से हाई वोल्टेज सेकेंडरी वाइंडिंग को हटाकर और एक नए सेकेंडरी को वाइंडिंग करके किया जाता है जिसमें एक बहुत मोटी कॉपर केबल के कुछ मोड़ होते हैं। YouTube पर बहुत सारे वीडियो हैं जो आपको दिखाते हैं कि यह कैसे करना है।

बिजली का सर्किट। वेल्डिंग ट्रांसफार्मर को चालू और बंद करता है, और इसका संचालन नियंत्रण सर्किट द्वारा नियंत्रित किया जाता है। पावर सर्किट मेन वोल्टेज पर काम करता है।

नियंत्रण परिपथ। वेल्डर के लिए सभी कार्यों को नियंत्रित करता है:

- उपयोगकर्ता को वेल्डिंग समय को संग्रहीत और पुनर्प्राप्त करने की अनुमति देता है।

- और, अंतिम लेकिन कम से कम, उपयोगकर्ता को पावर सर्किट को कमांड भेजकर वेल्डिंग प्रक्रिया शुरू करने की अनुमति देता है, जो ट्रांसफार्मर को चालू और बंद करता है।

उपयोगकर्ता को वेल्डिंग समय निर्धारित करने और बदलने की अनुमति देता है।

यूआई। उपयोगकर्ता एक यूजर इंटरफेस के माध्यम से कंट्रोल सर्किट के साथ संचार करता है।

यह निर्देशयोग्य UI और नियंत्रण सर्किट का वर्णन करता है। मेरे द्वारा प्रस्तावित यूआई और कंट्रोल सर्किट डिजाइन वास्तव में अन्य ब्लॉकों से काफी स्वतंत्र हैं और इसे मौजूदा स्पॉट वेल्डर में आसानी से लगाया जा सकता है, बशर्ते पावर सर्किट का आपका वर्तमान अवतार कंट्रोल सर्किट से डिजिटल आउटपुट सिग्नल को संभाल सके। इसलिए यदि आपके पास पहले से ही इलेक्ट्रॉनिक रूप से स्विच किया गया वेल्डर है, तो आप यहां वर्णित नियंत्रण और UI घटकों को उसके ऊपर बिना किसी अन्य संशोधन के जोड़ सकते हैं।

यदि आपके पास अभी एक मैनुअल पावर स्विच है, तो आपको पावर सर्किट बनाने की भी आवश्यकता होगी।

नियंत्रण सर्किट के लिए फर्मवेयर के संचालन का वर्णन करने से पहले, आइए थोड़ा और विस्तार से देखें कि वेल्डिंग प्रक्रिया कैसे काम करती है।

चरण 2: 1-2-3 वेल्डिंग

पेशेवर वेल्डिंग मशीन एक चरण में वेल्ड नहीं करते हैं; वे एक स्वचालित तीन-चरण अनुक्रम का उपयोग करते हैं। तीन-चरण प्रतिरोध वेल्डिंग में निम्न शामिल हैं:

वार्म-अप चरण। वेल्डिंग ट्रांसफार्मर को चालू किया जाता है, और काम के टुकड़ों के माध्यम से इलेक्ट्रोड के माध्यम से करंट प्रवाहित होता है। यह सिर्फ धातु को गर्म करने के लिए है।

प्रेस चरण: वेल्डिंग ट्रांसफार्मर बंद है; काम के टुकड़ों को एक दूसरे के खिलाफ कसकर दबाए रखा जाता है। नरम गर्म धातु के काम के टुकड़े की सतह अब बहुत अच्छा यांत्रिक और विद्युत संपर्क बनाती है।

वेल्ड चरण: वेल्डिंग ट्रांसफार्मर को फिर से चालू किया जाता है। अब अंतरंग संपर्क में आने वाली धातु की सतहों को दबाव में वेल्ड किया जाता है।

अलग-अलग चरणों की अवधि सामान्य रूप से एक समान नहीं होती है और वेल्डर से उपलब्ध वर्तमान पर निर्भर करती है, जिस प्रकार की सामग्री आप वेल्ड करने की कोशिश कर रहे हैं (मुख्य रूप से इसका प्रतिरोध और गलनांक), और काम के टुकड़ों की मोटाई।

मैंने जिन स्व-निर्मित वेल्डरों के बारे में सीखा उनमें से कई में स्वचालित समय नियंत्रण नहीं है, जो दोहराने योग्य और विश्वसनीय संचालन को बहुत कठिन बना देता है।

कुछ में वेल्डिंग समय निर्धारित करने की क्षमता होती है, अक्सर एक पोटेंशियोमीटर के माध्यम से। केरी वोंग ने इस वर्ग में विशेष रूप से बैटरी वेल्ड करने के लिए इलेक्ट्रोड की एक अतिरिक्त जोड़ी के साथ बहुत अच्छा किया है।

बहुत कम स्व-निर्मित वेल्डर ऊपर वर्णित अनुसार तीन वेल्डिंग चरणों को स्वचालित रूप से निष्पादित करने में सक्षम हैं। कुछ के पास केवल निश्चित अवधियों का एक सेट होता है, जैसे यह एक और यह एक । दूसरों के साथ आप कुछ अवधियों को बदल सकते हैं, जैसे कि इस के साथ। वार्म-अप और प्रेस चरणों के लिए इसकी एक निश्चित अवधि है, जबकि वेल्ड चरण की अवधि को एक पोटेंशियोमीटर के माध्यम से बदला जा सकता है।

यह प्रक्रिया को आंशिक रूप से समायोज्य बनाता है, लेकिन जब आप कुछ समय बीत जाने के बाद उस विशेष बैटरी टैब सामग्री को फिर से वेल्ड करना चाहते हैं तो फिर से एक सेटिंग ढूंढना मुश्किल हो सकता है। एक बार जब आपको किसी विशेष सामग्री और मोटाई के संयोजन के लिए सही समय मिल जाता है, तो आप इसे फिर से नहीं करना चाहते हैं। यह समय (और सामग्री) की बर्बादी है, और यह थोड़ा निराशाजनक हो सकता है।

आप (ठीक है, मैं) वास्तव में यहां सभी समय के लिए पूर्ण लचीलापन (कॉन्फ़िगरेबिलिटी) चाहते हैं और सेटिंग्स को सही करने के बाद उन्हें स्टोर और पुनर्प्राप्त करने की क्षमता है।

सौभाग्य से, यह इतना कठिन नहीं है। आइए देखें कि तीन-चरण प्रतिरोध वेल्डिंग को कैसे नियंत्रित किया जाए।

चरण 3: 1-2-3 वेल्डिंग नियंत्रण

हम एक माइक्रोकंट्रोलर (MCU) के साथ कंट्रोल सर्किट को लागू करते हैं। एमसीयू फर्मवेयर चार राज्यों के साथ एक राज्य मशीन के रूप में काम करता है जैसा कि हमने पिछले चरण में देखा था:

० राज्य ०: वेल्डिंग नहीं

o राज्य १: वेल्डिंग, वार्म-अप चरण

ओ राज्य 2: वेल्डिंग, चरण दबाएं

o राज्य 3: वेल्डिंग, वेल्ड चरण

मैं यहां प्रोग्राम प्रवाह का वर्णन करने के लिए सी-स्टाइल छद्म कोड का उपयोग कर रहा हूं क्योंकि इसे वास्तविक एमसीयू कोड से जोड़ना आसान है जो सी/सी ++ में लिखा गया है।

सेटअप चरण के बाद, एमसीयू मुख्य लूप उपयोगकर्ता इनपुट और राज्य संक्रमण को निम्नानुसार संभालता है:

01: लूप

०२: स्विच (राज्य) {०३: केस ०: ०४: रीडयूसर इनपुट ०५: केस १, २, ३: ०६: अगर (वेल्डिंग टाइमर की समय सीमा समाप्त हो गई है) {०७: // अगले राज्य में जाएँ ०८: राज्य = (राज्य + १)% ४; ०९: टॉगल पावर कंट्रोल १०: यदि (राज्य ० नहीं है) {११: नई चरण अवधि निर्धारित करें और वेल्डिंग टाइमर को पुनरारंभ करें १२: } १३: } १४: एंड लूप

यदि वर्तमान स्थिति 0 है, तो हम उपयोगकर्ता इनपुट को संसाधित करने और अगले पुनरावृत्ति पर जाने के लिए UI स्थिति को पढ़ते हैं।

वेल्डिंग चरणों की अवधि को नियंत्रित करने के लिए हम वेल्डिंग टाइमर का उपयोग करते हैं। मान लें कि जब हम स्विच स्टेटमेंट दर्ज करते हैं तो वेल्डिंग अनुक्रम अभी शुरू हुआ है। बिजली नियंत्रण चालू है, वेल्डिंग ट्रांसफार्मर सक्रिय है, और वर्तमान स्थिति 1 है।

यदि वेल्डिंग टाइमर की समय सीमा समाप्त नहीं हुई है, तो सशर्त (लाइन 6) का मूल्यांकन गलत है, हम स्विच स्टेटमेंट से बाहर निकलते हैं और अगले ईवेंट लूप पुनरावृत्ति पर जाते हैं।

यदि वेल्डिंग टाइमर समाप्त हो गया है, तो हम सशर्त (पंक्ति 6) दर्ज करते हैं और आगे बढ़ते हैं:

1. अगले राज्य की गणना करें और सहेजें (पंक्ति 8)। हम सही राज्य अनुक्रम 1-2-3-0 का पालन करने के लिए मॉड्यूल 4 अंकगणित का उपयोग करते हैं। यदि वर्तमान स्थिति 1 थी, तो हम अब राज्य 2 की ओर बढ़ते हैं।

2. फिर हम पावर कंट्रोल (लाइन 9) को चालू करते हैं। राज्य 1 में बिजली नियंत्रण चालू था, इसलिए अब यह बंद है (जैसा कि यह राज्य 2 में होना चाहिए, चरण दबाएं, वेल्डिंग ट्रांसफार्मर सक्रिय नहीं है)।

3. राज्य अब 2 है, इसलिए हम लाइन 10 पर सशर्त दर्ज करते हैं।

4. नई चरण अवधि (प्रेस चरण की अवधि) के लिए वेल्डिंग टाइमर सेट करें और वेल्डिंग टाइमर (पंक्ति 11) को पुनरारंभ करें।

जब तक वेल्डिंग टाइमर फिर से समाप्त नहीं हो जाता, यानी प्रेस चरण पूरा नहीं हो जाता, तब तक मुख्य लूप के निम्नलिखित पुनरावृत्तियां बहुत असमान होंगी।

इस समय हम लाइन 6 पर सशर्त के शरीर में प्रवेश करते हैं। अगले राज्य (राज्य 3) की गणना लाइन 8 पर की जाती है; ट्रांसफार्मर को बिजली फिर से चालू की जाती है (लाइन 9); वेल्डिंग टाइमर को वेल्ड चरण की अवधि के लिए सेट किया गया है, और पुनरारंभ किया गया है।

जब टाइमर फिर से समाप्त हो जाता है, तो अगली स्थिति (राज्य 0) की गणना लाइन 8 पर की जाती है, लेकिन अब लाइन 11 निष्पादित नहीं होती है, इसलिए टाइमर को पुनरारंभ नहीं किया जाता है क्योंकि हम वेल्डिंग चक्र के साथ समाप्त हो जाते हैं।

अगले लूप पुनरावृत्ति पर हम उपयोगकर्ता इनपुट (पंक्ति 4) को संसाधित करने के लिए वापस आ गए हैं। किया हुआ।

लेकिन हम वेल्डिंग प्रक्रिया को बिल्कुल कैसे शुरू करते हैं? ठीक है, हम तब शुरू करते हैं जब उपयोगकर्ता वेल्डिंग बटन दबाता है।

वेल्डिंग बटन एक MCU इनपुट पिन से जुड़ा होता है, जो एक हार्डवेयर इंटरप्ट से जुड़ा होता है। बटन दबाने से व्यवधान उत्पन्न होता है। इंटरप्ट हैंडलर राज्य को 1 पर सेट करके वेल्डिंग प्रक्रिया शुरू करता है, वेल्डिंग टाइमर को वार्म-अप चरण की अवधि के लिए सेट करता है, वेल्डिंग टाइमर शुरू करता है, और पावर कंट्रोल को चालू करता है:

19: स्टार्टवेल्डिंग

20: राज्य = 1 21: वार्म-अप चरण की अवधि निर्धारित करें और वेल्डिंग टाइमर शुरू करें 22: बिजली नियंत्रण पर स्विच करें 23: अंत प्रारंभवेल्डिंग

चरण 4: UI प्रबंधन, स्टैंडबाय और अन्य फ़र्मवेयर जटिलताएं

UI में एक डिस्प्ले, पुश बटन के साथ एक एन्कोडर, एक क्षणिक पुश बटन और एक एलईडी शामिल है। उनका उपयोग इस प्रकार किया जाता है:

डिस्प्ले उपयोगकर्ता को कॉन्फ़िगरेशन के लिए प्रतिक्रिया प्रदान करता है, और वेल्डिंग के दौरान प्रगति दिखाता है।

पुश बटन वाला एनकोडर वेल्डिंग अनुक्रम शुरू करने के अलावा, फर्मवेयर के साथ सभी इंटरैक्शन को नियंत्रित करता है।

वेल्डिंग अनुक्रम शुरू करने के लिए क्षणिक पुश बटन दबाया जाता है।

वेल्डिंग अनुक्रम के दौरान एलईडी को जलाया जाता है, और स्टैंडबाय के दौरान बार-बार अंदर और बाहर फीका होता है।

पिछले चरण में बताए गए अनुसार वेल्डिंग प्रक्रिया को नियंत्रित करने से परे फर्मवेयर को कई चीजें करनी होती हैं:

उपयोगकर्ता इनपुट पढ़ना। इसमें एन्कोडर की स्थिति और बटन की स्थिति को पढ़ना शामिल है। उपयोगकर्ता एक मेनू आइटम से दूसरे में जाने के लिए और डिस्प्ले पर पैरामीटर बदलने के लिए एन्कोडर को बाएं या दाएं घुमा सकता है, या दर्ज किए गए मान की पुष्टि करने या मेनू संरचना को एक स्तर ऊपर ले जाने के लिए एन्कोडर बटन दबा सकता है।

-

यूआई अपडेट कर रहा है।

उपयोगकर्ता के कार्यों को दर्शाने के लिए डिस्प्ले को अपडेट किया जाता है।

वेल्डिंग प्रक्रिया की प्रगति को दर्शाने के लिए डिस्प्ले को अपडेट किया जाता है (हम वेल्डिंग अनुक्रम में वर्तमान चरण की अवधि के आगे एक संकेतक दिखाते हैं)

जब हम वेल्डिंग शुरू करते हैं और समाप्त होने पर बंद हो जाते हैं तो एलईडी चालू हो जाती है।

समर्थन करना। कोड ट्रैक करता है कि उपयोगकर्ता कितने समय से निष्क्रिय है, और निष्क्रियता अवधि पूर्व निर्धारित सीमा से अधिक होने पर स्टैंडबाय में प्रवेश करती है। स्टैंडबाय में, डिस्प्ले को बंद कर दिया जाता है, और यूआई पर एलईडी स्टैंडबाय स्थिति का संकेत देने के लिए बार-बार अंदर और बाहर फीका होता है। उपयोगकर्ता एन्कोडर को किसी भी दिशा में घुमाकर स्टैंडबाय से बाहर निकल सकता है। स्टैंडबाय में होने पर, UI को अन्य उपयोगकर्ता इंटरैक्शन पर प्रतिक्रिया नहीं देनी चाहिए। ध्यान दें कि वेल्डर को केवल तभी स्टैंडबाय में प्रवेश करने की अनुमति है जब वह 0 अवस्था में हो, उदा। वेल्डिंग करते समय नहीं।

डिफ़ॉल्ट प्रबंधन, प्रोफ़ाइल संग्रहीत करना और पुनर्प्राप्त करना। फर्मवेयर 3 अलग-अलग वेल्डिंग प्रोफाइल का समर्थन करता है, यानी 3 अलग-अलग सामग्रियों/मोटाई के लिए सेटिंग्स। प्रोफाइल को फ्लैश मेमोरी में संग्रहीत किया जाता है, इसलिए जब आप वेल्डर को बंद कर देंगे तो वे खो नहीं जाएंगे।

यदि आप सोच रहे हैं, तो मैंने डिस्प्ले के बर्न-इन को रोकने के लिए स्टैंडबाय फीचर जोड़ा है। जब वेल्डर संचालित होता है और आप UI का उपयोग नहीं कर रहे हैं, तो डिस्प्ले पर दिखाए गए वर्ण नहीं बदलते हैं, और जलने का कारण बन सकते हैं। डिस्प्ले तकनीक के आधार पर आपका माइलेज भिन्न हो सकता है, हालांकि मैं OLED डिस्प्ले का उपयोग कर रहा हूं, और वे इसके लिए प्रवण हैं अगर ध्यान न दिया जाए तो बहुत जल्दी जल जाते हैं, इसलिए स्वचालित डिस्प्ले स्विच ऑफ करना एक अच्छा विचार है।

उपरोक्त सभी निश्चित रूप से "वास्तविक" कोड को जटिल बनाते हैं। आप देख सकते हैं कि सॉफ्टवेयर का एक अच्छी तरह से लपेटा हुआ टुकड़ा प्राप्त करने के लिए हमने पिछले चरणों में जो देखा है, उससे थोड़ा अधिक काम करना है।

यह इस नियम की पुष्टि करता है कि सॉफ़्टवेयर के साथ कोर कार्यक्षमता के आस-पास जो कुछ भी आप बनाते हैं उसका कार्यान्वयन अक्सर मुख्य कार्यक्षमता के कार्यान्वयन से अधिक जटिल होता है!

आपको इस निर्देश के अंत में रिपॉजिटरी लिंक में पूरा कोड मिलेगा।

चरण 5: नियंत्रण सर्किट

फर्मवेयर को इन घटकों का उपयोग करके विकसित और परीक्षण किया गया है:

-

नियंत्रण परिपथ:

Arduino प्रो मिनी 5V 16MHz

-

यूआई:

- पुश बटन के साथ रोटरी एनकोडर

- 0.91” 128x32 I2C व्हाइट OLED डिस्प्ले DIY SSD1306 पर आधारित है

- बिल्ट-इन एलईडी के साथ क्षणिक पुश बटन

बेशक आपको अपने निर्माण में इन घटकों का बिल्कुल उपयोग करने की आवश्यकता नहीं है, लेकिन यदि आप नहीं करते हैं तो कुछ कोड संशोधन करना पड़ सकता है, खासकर यदि आप डिस्प्ले इंटरफ़ेस, प्रकार या आकार बदलते हैं।

Arduino पिन असाइनमेंट:

-

इनपुट:

- प्रोफ़ाइल और मापदंडों को चुनने/बदलने के लिए उपयोग किए जाने वाले रोटरी एन्कोडर के लिए पिन A1 A2 A3

- पिन 2 एक अस्थायी पुश बटन से जुड़ा है जिसे वेल्डिंग शुरू करने के लिए दबाया जाता है। पुश बटन आम तौर पर एन्कोडर के बगल में एक पैनल पर लगाया जाता है, और पेडल स्विच के समानांतर में जोड़ा जा सकता है।

-

आउटपुट:

- प्रदर्शन को नियंत्रित करने वाले I2C के लिए पिन A4/A5।

- एलईडी के लिए डिजिटल आउटपुट के लिए पिन 11, जो एक वेल्डिंग चक्र के दौरान चालू होता है, और स्टैंडबाय के दौरान अंदर और बाहर फीका होता है। योजनाबद्ध में एलईडी के लिए कोई वर्तमान सीमित अवरोधक नहीं है क्योंकि मैंने एक श्रृंखला अवरोधक के साथ आए वेल्डिंग बटन में निर्मित एक एलईडी का उपयोग किया है। यदि आप एक अलग एलईडी का उपयोग करते हैं, तो आपको प्रो मिनी के पिन 11 और कनेक्टर J2 के पिन 3 के बीच श्रृंखला में एक रोकनेवाला जोड़ने की आवश्यकता होगी, या इसे फ्रंट पैनल पर एलईडी के साथ श्रृंखला में मिलाप करना होगा।

- डिजिटल आउटपुट के लिए मेन पावर सर्किट (पावर सर्किट में इनपुट) के लिए पिन 12। यह पिन सामान्य रूप से कम है और वेल्डिंग चक्र के दौरान उच्च-निम्न-उच्च हो जाएगा।

ब्रेडबोर्ड पर प्रोटोटाइप करने के बाद, मैंने एक स्व-निहित प्रोटो बोर्ड पर नियंत्रण सर्किट लगाया है जिसमें एक मुख्य बिजली आपूर्ति मॉड्यूल (HiLink HLK-5M05), कैपेसिटर और प्रतिरोधों को वेल्डिंग बटन, और डिस्प्ले, एन्कोडर, एलईडी के लिए कनेक्टर शामिल हैं।, बटन, और पावर सर्किट आउटपुट। कनेक्शन और घटकों को योजनाबद्ध (मुख्य बिजली आपूर्ति मॉड्यूल को छोड़कर) में दिखाया गया है।

वेल्डिंग बटन के समानांतर में जुड़े एक पैर स्विच के लिए एक कनेक्टर (योजनाबद्ध में J3) भी है, इसलिए कोई भी पैनल से या एक पैर स्विच का उपयोग करके वेल्डिंग शुरू कर सकता है, जो मुझे अधिक सुविधाजनक लगता है।

J4 कनेक्टर पावर सर्किट के ऑप्टोकॉप्लर इनपुट से जुड़ा है, जो प्रोटोटाइप में एक अलग प्रोटो बोर्ड पर लगाया गया है।

डिस्प्ले (J6 कनेक्टर) के कनेक्शन के लिए, मुझे वास्तव में 4 तारों वाली फ्लैट केबल का उपयोग करना आसान लगा, जिसमें दो तार दो पिन-कनेक्टर (J6 के पिन 1, 2 के अनुरूप), और ड्यूपॉन्ट महिला के साथ दो तारों पर जा रहे थे। A4 और A5 को सीधे पिन करने वाले कनेक्टर। A4 और A5 पर मैंने सीधे प्रो मिनी बोर्ड के शीर्ष पर दो-पिन वाले पुरुष हेडर को मिलाया।

मैं शायद अंतिम निर्माण में एन्कोडर बटन के लिए डिबगिंग जोड़ दूंगा। इस परियोजना के लिए एक बेहतर पीसीबी डिजाइन को एक अलग निर्देश में वर्णित किया गया है।

चरण 6: पावर सर्किट

चेतावनी: पावर सर्किट आपको मारने के लिए पर्याप्त धाराओं के साथ मुख्य वोल्टेज पर संचालित होता है। यदि आप मुख्य वोल्टेज सर्किटरी के साथ अनुभव नहीं करते हैं, तो कृपया इसे बनाने का प्रयास न करें। कम से कम, आपको मुख्य वोल्टेज सर्किट पर कोई भी काम करने के लिए एक आइसोलेशन ट्रांसफॉर्मर का उपयोग करना चाहिए।

TRIAC के साथ आगमनात्मक भार के नियंत्रण के लिए पावर सर्किट के लिए योजनाबद्ध बहुत मानक है। कंट्रोल कंट्रोल सर्किट से सिग्नल MOC1 ऑप्टोकॉप्लर के एमिटर साइड को ड्राइव करता है, डिटेक्टर साइड बदले में T1 ट्राइक के गेट को ड्राइव करता है। Triac एक स्नबर नेटवर्क R4/CX1 के माध्यम से लोड (MOT) को स्विच करता है।

ऑप्टोकॉप्लर। MOC3052 एक यादृच्छिक चरण ऑप्टोकॉप्लर है, न कि शून्य-क्रॉसिंग प्रकार। एमओटी जैसे भारी आगमनात्मक भार के लिए शून्य-क्रॉसिंग स्विचिंग की तुलना में यादृच्छिक-चरण स्विचिंग का उपयोग करना अधिक उपयुक्त है।

ट्राईक। T1 triac एक BTA40 है जिसे 40A निरंतर ऑन-स्टेट करंट के लिए रेट किया गया है, जो स्थिर अवस्था में MOT द्वारा खींचे गए करंट के संदर्भ में एक ओवरकिल लग सकता है। यह देखते हुए कि लोड में काफी अधिक इंडक्शन है, हालांकि, जिस रेटिंग के बारे में हमें चिंतित होने की आवश्यकता है, वह है नॉन-रिपीटिटिव सर्ज पीक ऑन-स्टेट करंट। यह भार का दबाव धारा है। यह एमओटी द्वारा स्विच-ऑन क्षणिक के दौरान हर बार खींचा जाएगा, और यह ऑन-स्टेट करंट से कई गुना अधिक होगा। BTA40 में ५० हर्ट्ज पर ४००ए और ६० हर्ट्ज पर ४२०ए का नॉन-रिपीटिटिव सर्ज पीक है।

टीआरआईएसी पैकेज। BTA40 का चयन करने का एक और कारण यह है कि यह RD91 पैकेज में इंसुलेटेड टैब के साथ आता है और इसमें पुरुष स्पेड टर्मिनल होते हैं। मैं आपके बारे में नहीं जानता, लेकिन मैं मुख्य वोल्टेज पर बिजली अर्धचालक के लिए एक इन्सुलेटेड टैब पसंद करता हूं। इसके अतिरिक्त, पुरुष कुदाल टर्मिनल एक ठोस यांत्रिक कनेक्शन प्रदान करते हैं जो उच्च वर्तमान पथ (योजनाबद्ध में ए चिह्नित तार) को पूरी तरह से प्रोटो या पीसीबी बोर्ड से दूर रखने की अनुमति देता है। उच्च धारा पथ चित्र में ए चिह्नित (मोटे) भूरे रंग के तारों से होकर जाता है। भूरे रंग के तारों को पिगीबैक टर्मिनलों के माध्यम से त्रिक कुदाल टर्मिनलों से जोड़ा जाता है जो कि (पतले) नीले तारों के माध्यम से बोर्ड पर आरसी नेट से भी जुड़े होते हैं। इस बढ़ते चाल के साथ उच्च धारा पथ प्रोटो या पीसीबी बोर्ड से दूर है। सिद्धांत रूप में आप अधिक सामान्य TOP3 पैकेज के पैरों पर टांका लगाने वाले तारों के साथ ऐसा कर सकते हैं, लेकिन विधानसभा यंत्रवत् कम विश्वसनीय होगी।

प्रोटोटाइप के लिए मैंने कुछ तापमान माप लेने के विचार के साथ एक छोटे से हीटसिंक पर ट्राइक को माउंट किया है और संभवतः इसे एक बड़े हीटसिंक पर या यहां तक कि अंतिम निर्माण के लिए धातु के मामले के सीधे संपर्क में माउंट किया है। मैंने देखा कि ट्राइक मुश्किल से गर्म होता है, आंशिक रूप से क्योंकि यह उचित रूप से बड़ा है, लेकिन मुख्य रूप से क्योंकि जंक्शन में अधिकांश बिजली अपव्यय चालन राज्य स्विचिंग के कारण होता है और त्रिक स्पष्ट रूप से इस एप्लिकेशन में बार-बार स्विच नहीं करता है।

स्नबर नेटवर्क। R4 और CX1 लोड स्विच ऑफ होने पर त्रिक द्वारा देखे गए परिवर्तन की दर को सीमित करने के लिए स्नबर नेटवर्क हैं। अपने स्पेयर पार्ट्स बिन में मौजूद किसी भी कैपेसिटर का उपयोग न करें: CX1 एक एक्स-टाइप (या बेहतर वाई-टाइप) कैपेसिटर होना चाहिए जो मेन वोल्टेज ऑपरेशन के लिए रेट किया गया हो।

वैरिस्टर। R3 आपके मेन वोल्टेज पीक वैल्यू के अनुसार एक वैरिस्टर आकार है। योजनाबद्ध 430V के लिए रेटेड एक वैरिस्टर दिखाता है, जो 240V मेन वोल्टेज के लिए उपयुक्त है (यहां सावधान रहें, varistor कोड में वोल्टेज रेटिंग एक चरम मान है, RMS मान नहीं)। 120V मेन वोल्टेज के लिए 220V पीक के लिए रेटेड वैरिस्टर का उपयोग करें।

घटक विफलता।अपने आप से यह पूछना अच्छा है कि घटक विफलता के परिणाम क्या होंगे और सबसे खराब परिदृश्यों की पहचान करें। एक बुरी चीज जो इस सर्किट में हो सकती है, वह है ट्राईक फेल होना और A1/A2 टर्मिनलों को छोटा करना। यदि ऐसा होता है तो एमओटी स्थायी रूप से तब तक सक्रिय रहेगा जब तक कि त्रिक छोटा हो जाता है। यदि आप ट्रांसफॉर्मर ह्यूम को नोटिस नहीं करते हैं और आप पर स्थायी रूप से एमओटी के साथ वेल्ड करेंगे तो वर्कपीस/इलेक्ट्रोड (अच्छा नहीं) को गर्म/बर्बाद कर देंगे, और संभवतः केबल अलगाव (बहुत खराब) को गर्म/पिघला देंगे। तो इस विफलता की स्थिति के लिए चेतावनी में निर्माण करना एक अच्छा विचार है। सबसे आसान बात यह है कि एमओटी प्राइमरी के समानांतर एक लैंप को कनेक्ट करना है। एमओटी चालू होने पर दीपक जलेगा, और एक दृश्य संकेत प्रदान करेगा कि वेल्डर इरादा के अनुसार काम कर रहा है। क्या प्रकाश चालू रहना चाहिए और चालू रहना चाहिए, तो आप जानते हैं कि प्लग खींचने का समय आ गया है। यदि आपने शुरुआत में वीडियो देखा है तो आपने देखा होगा कि वेल्डिंग के दौरान पृष्ठभूमि में एक लाल बत्ती का बल्ब चालू और बंद होता है। यही वह लाल बत्ती है।

एक एमओटी बहुत अच्छा व्यवहार नहीं है, लेकिन शुरू में पावर सर्किट के माध्यम से स्विचिंग की विश्वसनीयता के बारे में थोड़ा चिंतित होने के बावजूद, मैंने कोई समस्या नहीं देखी है।

चरण 7: अंतिम नोट्स

ठीक है, पहले उन बहुत से लोगों को बहुत-बहुत धन्यवाद जिन्होंने नेट पर यह समझाने के लिए समय निकाला है कि एक पुनर्निर्मित माइक्रोवेव ओवन ट्रांसफार्मर का उपयोग करके स्पॉट वेल्डर कैसे बनाया जाए। यह पूरे प्रोजेक्ट के लिए बहुत बड़ा बूटस्ट्रैप रहा है।

जहां तक स्पॉट वेल्डर 1-2-3 फर्मवेयर का संबंध है, मानक Arduino IDE के अलावा कई पुस्तकालयों द्वारा प्रदान किए गए सार के बिना कोड लिखना एक लंबा और थकाऊ काम होता। मुझे ये टाइमर (आरबीडी_टाइमर), एन्कोडर (क्लिकएनकोडर), मेनू (मेनू सिस्टम), और ईईपीरोम (ईईप्रोमेक्स) पुस्तकालय बहुत उपयोगी लगते हैं।

फर्मवेयर कोड को स्पॉट वेल्डर 1-2-3 कोड रिपॉजिटरी से डाउनलोड किया जा सकता है।

यदि आप इसे बनाने की योजना बना रहे हैं तो मैं यहां वर्णित पीसीबी डिजाइन का उपयोग करने का दृढ़ता से सुझाव देता हूं, जिसमें कई परिशोधन शामिल हैं।

सिफारिश की:

स्पॉट वेल्डर 1-2-3 अरुडिनो प्रिंटेड सर्किट बोर्ड: 4 कदम

स्पॉट वेल्डर 1-2-3 अरुडिनो प्रिंटेड सर्किट बोर्ड: कुछ समय पहले मैंने एक निर्देशयोग्य लिखा था जहाँ मैंने समझाया था कि कैसे Arduino और आमतौर पर उपलब्ध भागों का उपयोग करके स्पॉट वेल्डर को परिष्कृत तरीके से नियंत्रित किया जाए। कई लोगों ने नियंत्रण सर्किट बनाया और मुझे काफी उत्साहजनक प्रतिक्रिया मिली। यह है

सुपर सरल DIY स्पॉट वेल्डर पेन (मोट बैटरी टैब वेल्डर पेन) 10$: 7 कदम (चित्रों के साथ)

सुपर सिंपल DIY स्पॉट वेल्डर पेन (MOT बैटरी टैब वेल्डर पेन) 10$: मैं उन सभी साइटों को ऑनलाइन देख रहा था जो स्पॉट वेल्डर पेन बेचती थीं और देखा कि उनमें से कितने को एक साथ रखा गया था। मुझे एक सेट मिला जो बाकी की तुलना में सस्ता था, लेकिन फिर भी मैं जितना खर्च कर सकता था उससे थोड़ा अधिक था। तब मैंने कुछ नोटिस किया। सब कुछ वे

एक सस्ता स्पॉट वेल्डर बनाएं: 5 कदम (चित्रों के साथ)

एक सस्ता स्पॉट वेल्डर बनाएं: सस्ते स्पॉट वेल्डर को कैसे डाई करें

DIY कैपेसिटिव डिस्चार्ज १८६५० स्पॉट बैटरी वेल्डर #६: ११ कदम (चित्रों के साथ)

DIY कैपेसिटिव डिस्चार्ज १८६५० स्पॉट बैटरी वेल्डर # ६: यहाँ ६ वां बैटरी टैब वेल्डर है जिसे मैंने आज तक बनाया है। मेरे पहले एमओटी वेल्डर के बाद से, मैं इनमें से एक करना चाहता था और मुझे खुशी है कि मैंने किया! यह मैंने एक संधारित्र के साथ करने का निर्णय लिया। ProTip एक साधारण बैटरी टैब वेल्डर बनाने का तरीका है

फर्मवेयर फर्मवेयर IoT के साथ नोड-रेड से Arduino को नियंत्रित करना#: 7 चरण

फर्मवेयर फर्मवेयर IoT के साथ नोड-रेड से Arduino को नियंत्रित करना #: इस अवसर में हम नियंत्रण के लिए Node-RED का उपयोग करेंगे और Arduino MEGA 2560 R3, एक सहयोगी के सहयोग के लिए धन्यवाद बिल्कुल स्वचालन मैंने इस विधि का संकेत दिया जो आसानी से एक Arduino को नियंत्रित करने की अनुमति देता है यदि जटिलताओं। वें में से एक में भी