विषयसूची:

- आपूर्ति

- चरण 1: प्रोटोटाइप और योजनाबद्ध

- चरण 2: 3D मॉडल

- चरण 3: स्लाइसर सॉफ्टवेयर

- चरण 4: प्रिंट

- चरण 5: तार और मिलाप

- चरण 6: अपने बोर्ड का परीक्षण करें

वीडियो: 3डी प्रिंटेड एबीएस पीसीबी: 6 चरण (चित्रों के साथ)

2024 लेखक: John Day | [email protected]. अंतिम बार संशोधित: 2024-01-30 09:19

जब मुझे अपने टेन्सी के लिए 4-अंकों-7-सेगमेंट का डिस्प्ले वायर करना पड़ा, तो मैंने फैसला किया कि मुझे घर पर पीसीबी बनाने पर एक तरह से आसान तरीके से शोध करना शुरू करना होगा। पारंपरिक नक़्क़ाशी काफी थकाऊ और खतरनाक है, इसलिए मैंने इसे तुरंत त्याग दिया। एक अच्छा विचार जो मैंने देखा है वह 3D मुद्रित बोर्ड हैं जो आपके चैनलों में प्रवाहकीय पेंट जोड़ने का काम करते हैं, लेकिन यह चालकता के लिए काफी अनिश्चित लगता है। विशेष प्रवाहकीय तंतु भी हैं जिनका उपयोग आप दोहरे एक्सट्रूज़न प्रिंटर पर कर सकते हैं, लेकिन मैं अपने पास मौजूद मानक उपकरणों के लिए कुछ बुनियादी और प्रभावी खोज रहा हूं।

इसलिए मैंने 3D प्रिंट पर सीधे टांका लगाने और घटकों और कनेक्टर्स को बिछाने के बारे में सोचा है।

शुरू करने से पहले, चेतावनी दी जानी चाहिए: हम एबीएस के साथ प्रिंट करेंगे क्योंकि यह विकृत होने से पहले +200ºC का सामना कर सकता है (इसलिए हम ध्यान से इसके ऊपर कुछ सोल्डरिंग लागू कर सकते हैं)। एबीएस के साथ मुद्रण उतना आसान नहीं है जितना पीएलए के साथ है, आपको एक संलग्न प्रिंटर और बहुत सारी सेटिंग्स कैलिब्रेशन की आवश्यकता होती है लेकिन एक बार जब आप यह अधिकार प्राप्त कर लेते हैं, तो परिणाम में फर्क पड़ता है।

कुछ संदर्भ जोड़ने के लिए, उदाहरणों में मैं ESP8266 12E वाईफाई बोर्ड के लिए एक पीसीबी बना रहा हूं ताकि मैं इसे बाद में किसी और चीज से आसानी से वायर कर सकूं (अंतिम उद्देश्य 4d7seg डिस्प्ले के लिए है)।

पीसीबी मुझे इसके सभी उपलब्ध पिनों का उपयोग करने देगा, जबकि अधिकांश मॉड्यूल में बहुत कम अतिरिक्त पिन होते हैं, या बहुत अधिक अतिरिक्त सुविधाएँ होती हैं जो मैं वास्तव में नहीं चाहता (जैसे NodeMCU)।

आपूर्ति

- पीसीबी डिजाइन सॉफ्टवेयर (यहां KiCad, मुफ्त)। स्टार्टर स्तर।

- 3D मॉडलिंग सॉफ्टवेयर (यहाँ ब्लेंडर, मुफ्त)। उपयोगकर्ता स्तर।

- एक ३डी प्रिंटर (यहाँ क्रियेलिटी ३डी एंडर ३ प्रो, लगभग २००€)। उपयोगकर्ता स्तर।

- ABS का उपयोग करते समय आपके प्रिंटर के लिए एक संलग्नक की दृढ़ता से अनुशंसा की जाती है - सुनिश्चित करें कि आप इस निर्देश को जारी रखने से पहले ABS को सफलतापूर्वक प्रिंट कर सकते हैं।

- एबीएस फिलामेंट (स्मार्टफिल एबीएस, लगभग 20 €/किलोग्राम)। प्रति पीसीबी 3-15 ग्राम।

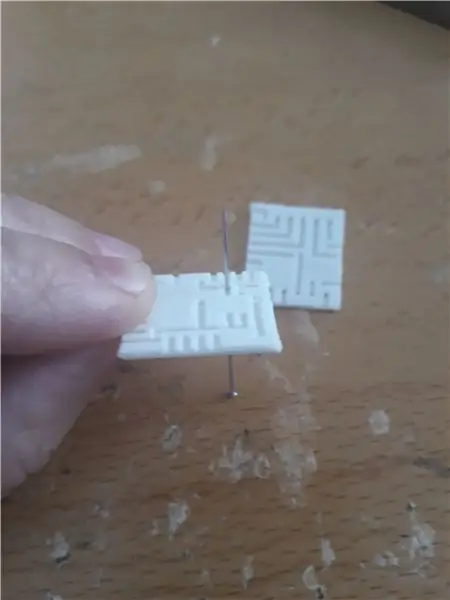

- सिलाई सुई (बस कुछ माँ से प्राप्त करें)। आकार आपके घटकों के पिन के व्यास पर निर्भर करेगा। आमतौर पर 0.5 मिमी या 1 मिमी व्यास।

- टिन मिलाप और एक वेल्डर (स्थानीय दुकान से लगभग 15€)। साथ ही वेल्डिंग के लिए उपयुक्त सभी सामान: वेल्डर सपोर्ट, एक लैंप, एक बोर्ड, चिमटी, सुरक्षात्मक चश्मा, एक मास्क… एक्सेसरीज़ उपयोगकर्ता पर निर्भर हैं, बस यह सुनिश्चित करें कि क्राफ्टिंग करते समय आप सहज और सुरक्षित महसूस करें!

- बहुत सारा धैर्य, रचनात्मक आउट-ऑफ-द-बॉक्स दिमाग और एक अच्छी नींव (अपने हाथों को प्राप्त करने से पहले Google पर प्रयास करें और बहुत कुछ अध्ययन करें)।

चरण 1: प्रोटोटाइप और योजनाबद्ध

जब तक आप किसी और के योजनाबद्ध का पालन नहीं कर रहे हैं, आपको निर्माता के चश्मे के बाद अपना विद्युत सर्किट बनाना चाहिए। एक प्रोटोटाइप सर्किट का परीक्षण करें, और एक बार जब आप इसे काम कर लें, तो सभी कनेक्शन और घटकों को स्केच करें।

एक बार जब आपके पास एक स्केच हो और आप अपने सर्किट की स्पष्ट समझ के साथ सहज हों, तो इसे अपने पसंदीदा ईडीए सॉफ़्टवेयर में विस्तृत करें। यह आपके डिज़ाइन को अनुकूलित और सत्यापित करने में मदद करेगा।

अपनी योजना बनाएं और इसे अपने पीसीबी डिजाइन के लिए एक गाइड के रूप में उपयोग करें। ईगल या कीकैड जैसे ईडीए सॉफ्टवेयर आपको यथार्थवादी पिनआउट और आयामों के साथ अपने विशिष्ट घटकों को जोड़ने देंगे, ताकि आप अपने इलेक्ट्रिक सर्किट को उनके चारों ओर ठीक से डिजाइन कर सकें।

मैं KiCad का उपयोग कर रहा हूं, जो एक शुरुआत के लिए मुफ़्त और समझने में काफी आसान है। मैं केवल ब्रायन बेंचॉफ @ https://hackaday.com/2016/11/17/creating-a-pcb-in… और कुछ संबंधित पोस्ट के लिए धन्यवाद जानता हूं, इसलिए एक अच्छा पीसीबी डिजाइन के साथ समाप्त करने के लिए उनके दिशानिर्देशों का पालन करें।

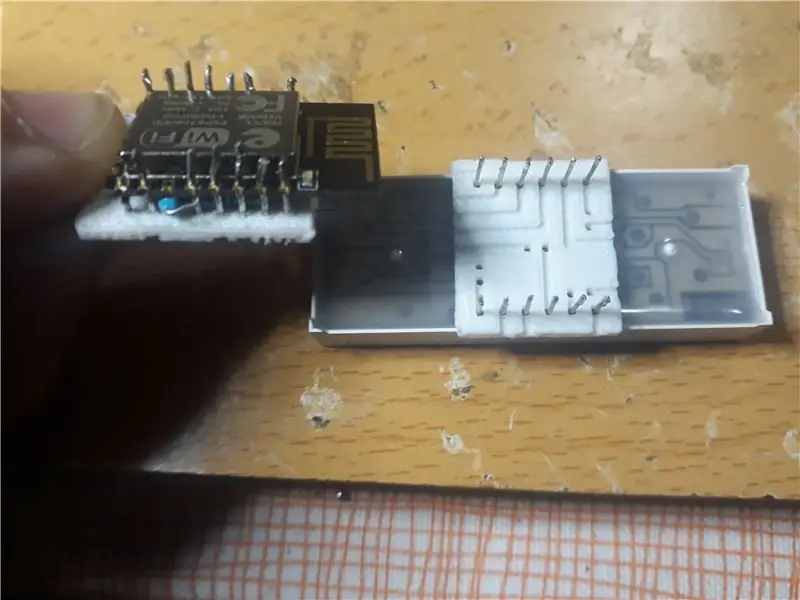

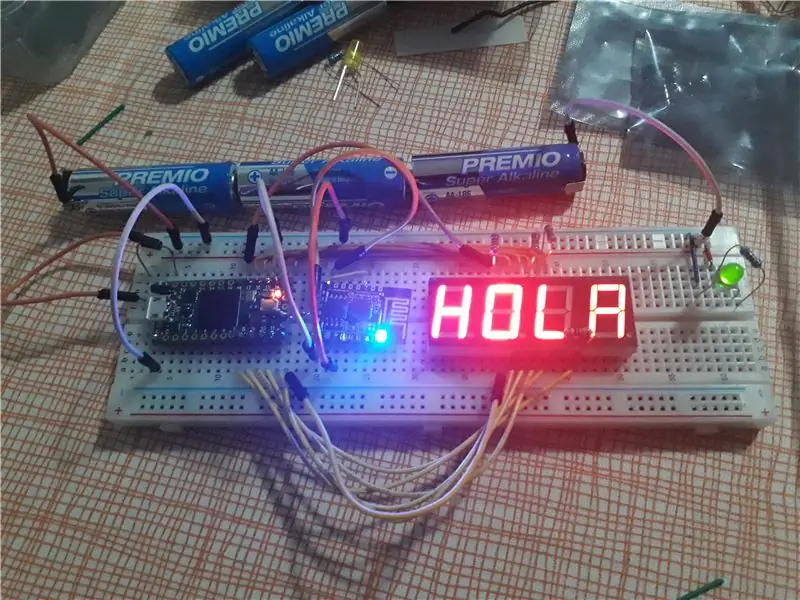

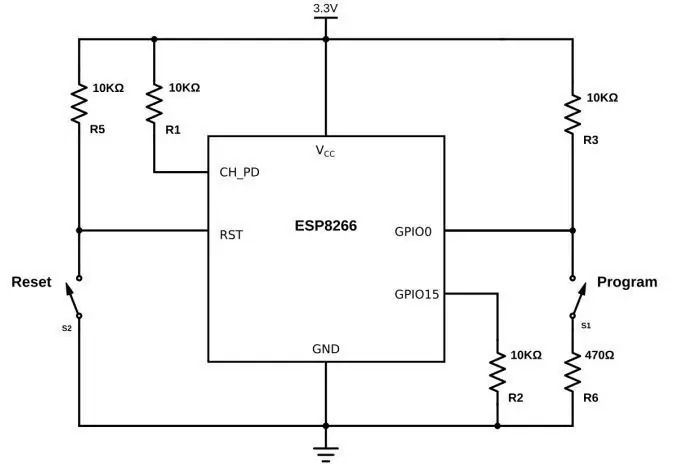

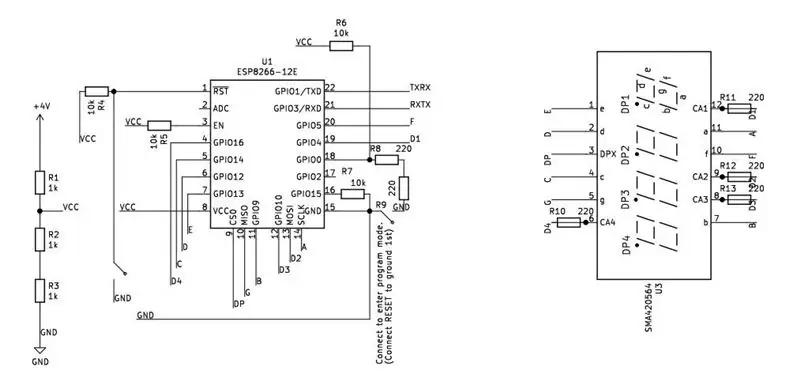

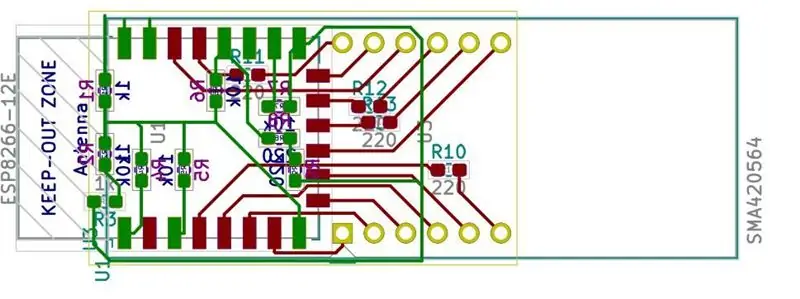

इस खंड में चित्र संबंधित हैं:

- ESP8266 के लिए टेस्ट प्रोटोटाइप और 4 अंक 7 सेगमेंट डिस्प्ले (एक Teensy 4 से जुड़ा हुआ)।

- ESP8266 12E वाईफाई बोर्ड के लिए एक संदर्भ वायरिंग आरेख।

- ESP8266 और एक वोल्टेज डिवाइडर के माध्यम से काम करने वाले 4 अंकों के 7 सेगमेंट डिस्प्ले के लिए एक KiCad योजनाबद्ध (यह मेरा अंतिम उद्देश्य है)।

- एक KiCad PCB डिज़ाइन आउटपुट।

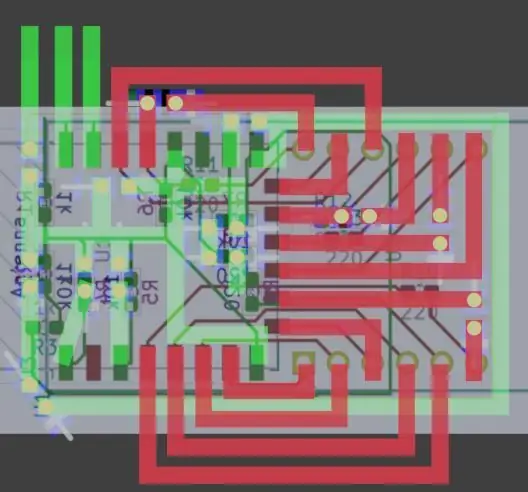

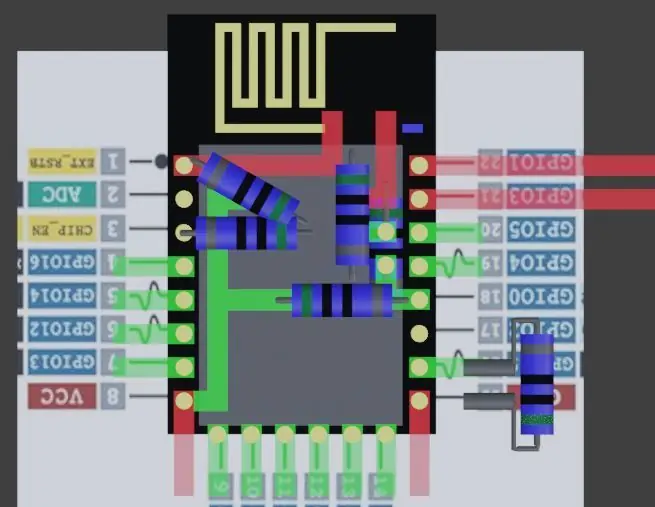

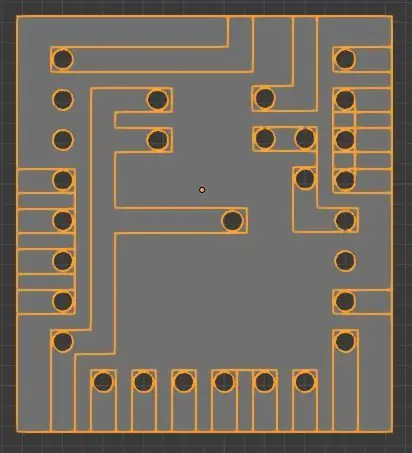

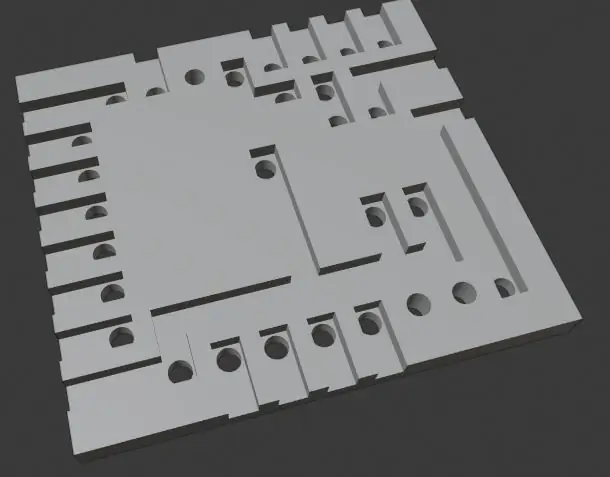

चरण 2: 3D मॉडल

एक बार जब आपके पास कागज में एक पीसीबी डिजाइन हो, तो आपको इसे 3 डी मॉडलिंग सॉफ्टवेयर में कुछ और यथार्थवाद देना चाहिए। यह आपकी फ़ाइल को आपके 3D प्रिंटर के लिए भी तैयार करेगा। मैं इसे ब्लेंडर में कैसे करता हूं:

- एक प्लेन मेश बनाएं और उसके ऊपर अपनी PCB डिज़ाइन इमेज जोड़ें। सुनिश्चित करें कि यह पैमाना है और आयाम यथार्थवादी हैं, क्योंकि यह "ट्रेसिंग पेपर" के रूप में काम करेगा।

-

पिन के सटीक स्थान और आकार पर विशेष ध्यान देते हुए सरलीकृत घटक बनाएं जो आपके पीसीबी से जुड़ते हैं। निर्माता विनिर्देश ऑनलाइन प्राप्त करें या उन्हें पर्याप्त रूप से सटीक बनाने के लिए उन्हें स्वयं मापें। कुछ मानक डिम नोट करें जिन्हें आप संदर्भ के रूप में उपयोग कर सकते हैं:

- बोर्डों के लिए विमानों का उपयोग करें। सिंगल साइड पीसीबी के लिए मैं 1.5 मिमी मोटाई का उपयोग करता हूं, इससे पतले होने के कारण मुझे प्रिंट करते समय अच्छा विवरण नहीं मिला (यह आपकी प्रिंटर सेटिंग्स और क्षमताओं के लिए भी नीचे है, लेकिन हम बाद में नीचे उतरेंगे)। एक दो तरफा पीसीबी के लिए मैंने 2.5 मिमी मोटाई का उपयोग किया।

- पिन के लिए सिलिंडर का उपयोग करें, इसे प्रिंटर द्वारा कैप्चर करने के लिए न्यूनतम 1 मिमी व्यास।

-

चैनलों के लिए क्यूब्स का उपयोग करें, कम से कम 1.2 मिमी चौड़ा। आप अपने चैनल प्राप्त करने के लिए केवल चेहरे निकालेंगे।

- अपने पीसीबी डिजाइन के अनुसार अपने घटकों का पता लगाएँ। यदि आपके घटक पर्याप्त यथार्थवादी हैं, तो आप इसका उपयोग संघर्षों की जांच के लिए कर सकते हैं, लेकिन हमेशा प्रत्येक तत्व के आसपास अतिरिक्त स्थान की अनुमति दें।

- अपने विद्युत सर्किट को ट्रेस करें। पहले पिन के स्थान पर क्यूब मेश रखें। फिर, संपादन मोड में, डिज़ाइन का अनुसरण करते हुए चेहरों को एक सीधी रेखा में निकालें। फिर से, 90º लाइनों का उपयोग करते हुए, इसे सरल रखें और जितने चैनल आप समझते हैं उतने का उपयोग करें। इसके अलावा, दीवारों के बीच कम से कम 0.8 मिमी की दूरी की अनुमति दें अन्यथा छपाई करते समय वे छूट जाएंगे। नीचे दिया गया चित्र 1 वास्तविक आयामों के साथ मॉडलिंग के बाद कुछ संशोधित मार्गों को दिखाता है, क्योंकि आदर्श मार्ग को संभव बनाने के लिए बहुत पतला था।

- एक फ्लैट क्यूब (ऊपर के रूप में मंद) जोड़कर अपना पीसीबी बनाएं।

- अपने पीसीबी ऑब्जेक्ट में बूलियन संशोधक जोड़कर अपने चैनल और छेद को बोर्ड पर उकेरें। यह बोर्ड के उस हिस्से को क्लिप करेगा जो बूलियन संशोधक के लक्ष्य वस्तु को काटता है।

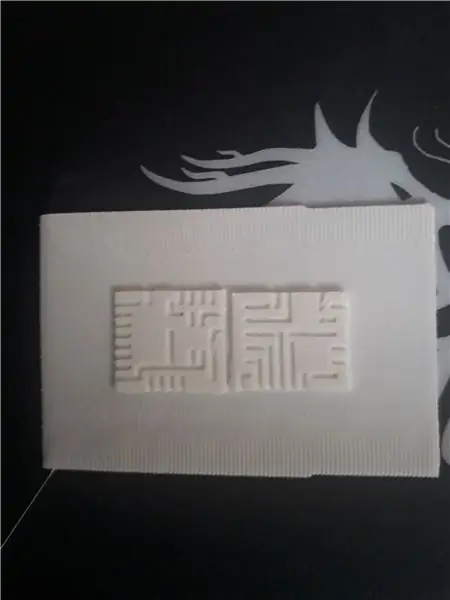

चित्र 3 और 4 ESP8266 बोर्ड के लिए अंतिम परिणाम दिखाते हैं (चित्र 2 में 3D मॉडल)।

इसके बाद आपको अपने PCB का 3D प्रिंट दिखना चाहिए।

अंतिम चरण मॉडल को ठीक से निर्यात करना है।

- सुनिश्चित करें कि सभी चेहरे बाहर की ओर इशारा करते हैं ("मोड संपादित करें - सभी का चयन करें" फिर "मेष - सामान्य - बाहर पुनर्गणना करें")।

- सुनिश्चित करें कि वे सभी अलग-अलग चेहरे हैं ("मोड संपादित करें - सभी का चयन करें" फिर "एज - एज स्प्लिट")।--यदि आप इन दो चरणों को छोड़ देते हैं, तो आपको अपने स्लाइसर सॉफ़्टवेयर पर अनुपलब्ध विवरण मिल सकता है।--

- एसटीएल के रूप में निर्यात करें ("केवल चयन" केवल अंतिम पीसीबी निर्यात करने के लिए और चीजों के पैमाने को बनाए रखने के लिए "दृश्य इकाइयां")।

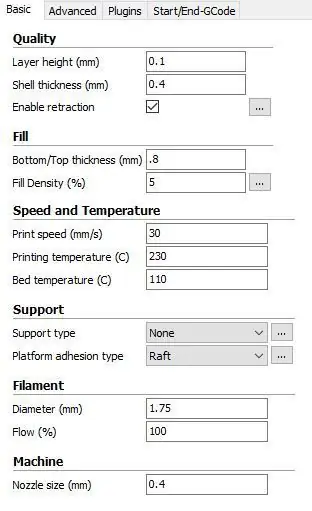

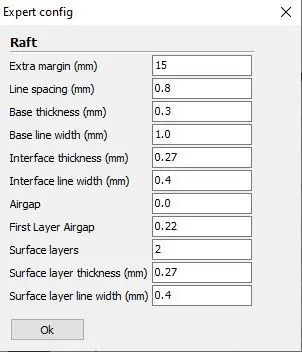

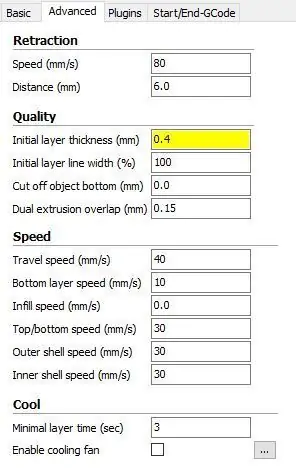

चरण 3: स्लाइसर सॉफ्टवेयर

3D प्रिंटर आमतौर पर 3D मॉडल (.stl या अन्य स्वरूपों में) को संसाधित करने के लिए एक "स्लाइसर" सॉफ़्टवेयर प्रदान करते हैं और इसे प्रिंट करने के लिए आवश्यक मार्ग की गणना करते हैं (आमतौर पर.gcode प्रारूप में)। मेरे पास एक Creality Ender 3 है, और मैं प्रदान किए गए Creality Slicer से नहीं गया हूं, लेकिन आप इन सेटिंग्स को किसी अन्य सॉफ़्टवेयर पर लागू कर सकते हैं।

मैं स्लाइसर सेटिंग्स के लिए एक पूर्ण अनुभाग समर्पित कर रहा हूं क्योंकि एबीएस प्रिंट करते समय वे बहुत महत्वपूर्ण हैं, जो कि युद्ध, सिकुड़ने और क्रैकिंग के कारण काफी मुश्किल है। आवश्यक सटीकता के कारण पीसीबी को प्रिंट करना भी मानक 3D प्रिंटर की सीमा में है।

नीचे मैं उन सेटिंग्स को साझा कर रहा हूं जिनका उपयोग मैं PCBs की ABS विस्तृत प्रिंटिंग के लिए Creality Slicer पर करता हूं। वे मानक सेटिंग्स से भिन्न होते हैं:

- पतली दीवारें और परतें (पर्याप्त विवरण प्रदान करने के लिए - इसके लिए आपके वांछित परिणाम के लिए कुछ पुनरावृत्तियों की आवश्यकता हो सकती है, जब तक कि आप मेरी सेटिंग्स से खुश न हों)।

- एक बेड़ा का प्रयोग करें। चाबी बेस पर होती है, जिसका आपको खास ख्याल रखना चाहिए। (मैं प्रिंट को प्रभावित करने से किसी भी न्यूनतम युद्धपोत से बचने के लिए मॉडल से 10 मिमी ऑफसेट की अनुमति देता हूं)। इसके अलावा, एक अच्छा ठोस आधार प्राप्त करने के लिए बेड़ा लाइनों के बीच कोई अलगाव नहीं है। यदि आप अपना आधार ठीक कर लेते हैं, तो सब कुछ हो गया है। यदि आप अपने आधार में किसी भी कोने को मोड़ते हुए देखते हैं, तो आप निश्चित रूप से बर्बाद हैं।

- धीमी गति। मैं लगभग 1/4 मानक गति का उपयोग कर रहा हूं (यह अच्छे फिलामेंट बिछाने की अनुमति देता है और इसलिए चिपके हुए और समग्र गुणवत्ता)।

- एबीएस तापमान (बिस्तर: 110ºC, नोजल: 230ºC)

- प्रशंसक अक्षम (एबीएस के लिए तापमान स्थिर रखने के लिए अनुशंसित)।

चरण 4: प्रिंट

अंत में, अपना.gcode अपने प्रिंटर पर भेजें और अपने PCB का निर्माण करवाएं। कुछ टिप्स जिनका आपको पालन करना चाहिए:

- अपने 3D प्रिंटर को एनकेस करें। एक संलग्नक आपके तापमान को और अधिक स्थिर रखेगा, जो एबीएस प्रिंटिंग के लिए एक मजबूत आवश्यकता है। सुनिश्चित करें कि आप सीपीयू और बिजली की आपूर्ति को बाड़े के साथ-साथ अपने फिलामेंट के बाहर रखें। यदि आप बिना किसी बाड़े के ABS प्रिंट करने का प्रबंधन करते हैं, तो कृपया अपनी चाल साझा करें क्योंकि इसने मुझे पागल कर दिया है।

- अपने प्रिंटर को कुछ देर के लिए प्रीहीट करें। पीएलए पर आप सीधे प्रिंट कर सकते हैं, लेकिन एबीएस के साथ मेरी सलाह है कि एबीएस सेटिंग्स (बेड: 110ºC, नोजल: 230ºC) के साथ 10-15 मिनट के लिए प्रीहीट करें ताकि आप आगे बढ़ने और अपना प्रिंट शुरू करने से पहले सही माहौल बना सकें।

- धीरे-धीरे लेकिन निश्चित रूप से प्रिंट करें। जैसा कि पहले उल्लेख किया गया है, मैंने कॉन्फ़िगरेशन फ़ाइल में मानक प्रिंट गति को 1/4 तक घटा दिया है। यह एक अच्छा परिणाम प्राप्त करने के लिए पर्याप्त धीमी गति से दिखाता है, लेकिन यदि आप इसे थोड़ा और अनुकूलित करना चाहते हैं तो आप फ़ीड दर को विनियमित करके प्रिंट करते समय प्रिंट गति को प्रबंधित कर सकते हैं। बस ध्यान दें कि उच्च गति से बहुत अचानक गति होगी जो फिलामेंट को प्रभावी ढंग से नहीं रखेगी या जाल से टकरा सकती है और इसे खोल सकती है।

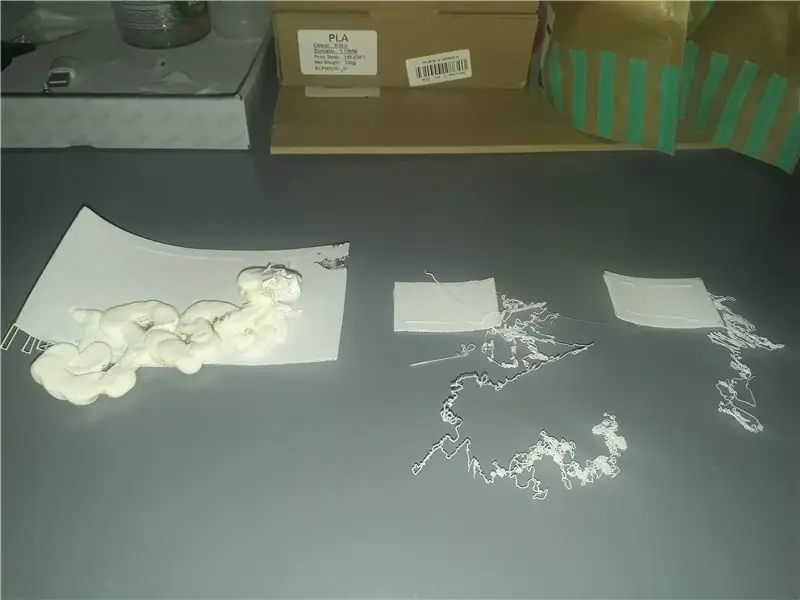

- एक अच्छी नींव बनाएं। ABS की कुंजी एक अच्छी तरह से निश्चित आधार प्राप्त करना है। यदि आधार विफल हो जाता है और चिपक जाता है, तो मॉडल चला गया है (नीचे कुछ विनाशकारी प्रयास देखें)। ऊपर दिए गए सुझावों (इनकेसमेंट, प्रीहीटिंग और धीमी गति) के साथ आपको एक अच्छा बेस और एक अच्छा फिनिश मिलना चाहिए। लेकिन पीएलए के विपरीत, जिसे मैं घंटों तक लावारिस छोड़ देता हूं, एबीएस को अधिक ध्यान देने की जरूरत है।

- सतर्क रहें, खासकर शुरुआत में। उपरोक्त को दोहराते हुए, कुंजी आधार है। सुनिश्चित करें कि पहला बाहरी समोच्च अच्छी तरह से रखा गया है। यह बाकी पहली परत के आसंजन को चलाएगा। कभी-कभी फिलामेंट सीधे चिपकता नहीं है या अपने स्थान से खींच लिया जाता है। बेस प्लेट के किसी भी स्तर या सफाई को ठीक करने के लिए आपको इसे जल्द ही देखना चाहिए। हमेशा युद्ध करने के लिए देखें, यदि आप कोनों को ऊपर उठते हुए देखते हैं तो वे संभवतः पूरे आधार को हटा देंगे और पूरे प्रिंट को खराब कर देंगे। यहां तक कि अगर आधार बना रहता है, तो भी इस कोने को विकृत कर दिया जाएगा।

चरण 5: तार और मिलाप

अब यह सब जगह देने का समय आ गया है:

- चैनलों और छिद्रों के खत्म होने की जाँच करें। प्रिंटर द्वारा विशेष रूप से छेदों को छूटने या मढ़ा जाने के लिए उपयोग किया जाता है। यदि आप इनमें से कुछ को फिर से खोलना चाहते हैं तो एक सिलाई सुई का उपयोग करें। बेशक, अगर आपको ताना-बाना के कारण फ्लैट प्रिंट नहीं मिला, या आपको वह विवरण नहीं मिला जिसकी आपको उम्मीद थी, तो अपनी प्रिंटर सेटिंग्स, या यहां तक कि आयामों के लिए अपने 3D मॉडल की दोबारा जांच करें।

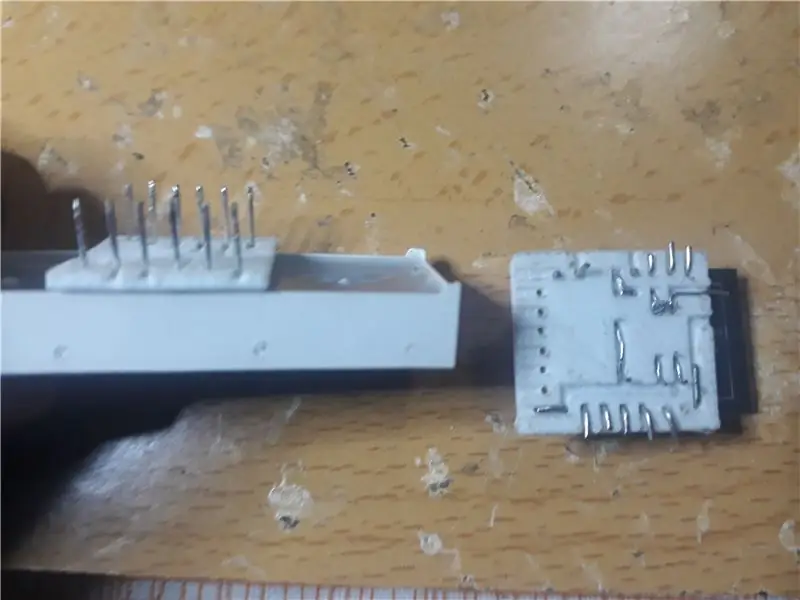

- अपने घटकों को रखें। मॉड्यूल, रेसिस्टर्स, कैपेसिटर या एलईडी जिनके अपने पिन होते हैं उन्हें आसानी से लगाया जा सकता है। आप चैनलों में इसे लाने के लिए अपने स्वयं के तार को थोड़ा मोड़ सकते हैं ताकि बाद में उन्हें बांधना आसान हो।

- तार और मिलाप जोड़ें। चैनल में फिट होने वाले किसी भी पिन या जंपर्स का उपयोग करें और उन्हें लंबाई में काटें ताकि आपको विशिष्ट जंक्शन बिंदुओं पर मिलाप करने की आवश्यकता हो। हमें पूरी चीज़ को मिलाप करने की ज़रूरत नहीं है, हालाँकि मैं इसे तब करता हूँ जब चीजें प्रकाश नहीं करती हैं.. मेरे मामले में, मुझे ESP8266 के सभी पिनों को तार करना था, और यह वह जगह है जहाँ यह महत्वपूर्ण था अच्छा सोल्डरिंग कौशल (जो मैं नहीं करता)। बाकी बोर्ड करना बहुत आसान था।

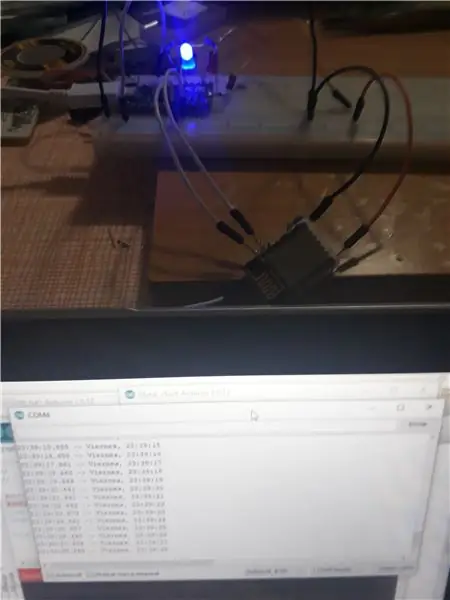

चरण 6: अपने बोर्ड का परीक्षण करें

यदि आपको विश्वास है कि आपने सब कुछ ठीक कर लिया है, तो इसे प्लग इन करें।

प्रोटोटाइप के लिए मैं टेनेसी 4 सीरियल कनेक्शन पर ESP8266 चला रहा हूं।

नंगे बोर्ड पर परीक्षण करते समय, मैंने एक प्रोग्राम लोड किया जो वाईफाई के माध्यम से स्थानीय समय लोड करता था। जैसा कि आप देख सकते हैं कि यह सब ठीक काम कर रहा था। आशा है कि आपको इस तकनीक के साथ-साथ अच्छे परिणाम भी मिले होंगे।

सिफारिश की:

3डी प्रिंटेड ब्रशलेस मोटर: 7 चरण (चित्रों के साथ)

3डी प्रिंटेड ब्रशलेस मोटर: मैंने मोटर्स के विषय पर एक प्रदर्शन के लिए फ्यूजन 360 का उपयोग करके इस मोटर को डिजाइन किया था, इसलिए मैं एक तेज लेकिन सुसंगत मोटर बनाना चाहता था। यह मोटर के पुर्जों को स्पष्ट रूप से दिखाता है, इसलिए इसका उपयोग ब्रूस में मौजूद बुनियादी कार्य सिद्धांतों के मॉडल के रूप में किया जा सकता है

३डी प्रिंटेड स्पाइरोमीटर: ६ चरण (चित्रों के साथ)

३डी प्रिंटेड स्पाइरोमीटर: स्पाइरोमीटर हवा के विश्लेषण के लिए शास्त्रीय उपकरण हैं क्योंकि इसे आपके मुंह से उड़ाया जाता है। उनमें एक ट्यूब होती है जिसे आप फूंकते हैं जो एक सांस की मात्रा और गति को रिकॉर्ड करती है जिसकी तुलना सामान्य मूल्यों के एक सेट से की जाती है

$१० के तहत पावर बैंक ! - DIY - ३डी प्रिंटेड: ६ चरण (चित्रों के साथ)

$१० के तहत पावर बैंक ! | DIY | ३डी प्रिंटेड: आज का स्मार्टफोन उद्योग बहुत शक्तिशाली फोन का उत्पादन कर रहा है जिसकी हमें ९० के दशक में उम्मीद थी, लेकिन केवल एक चीज है जिसकी उनके पास कमी है यानी बैटरी, वे सबसे खराब हैं। और अब हमारे पास एकमात्र समाधान एक पावर बैंक है। इस वीडियो में, मैं आपको दिखाऊंगा कि कैसे

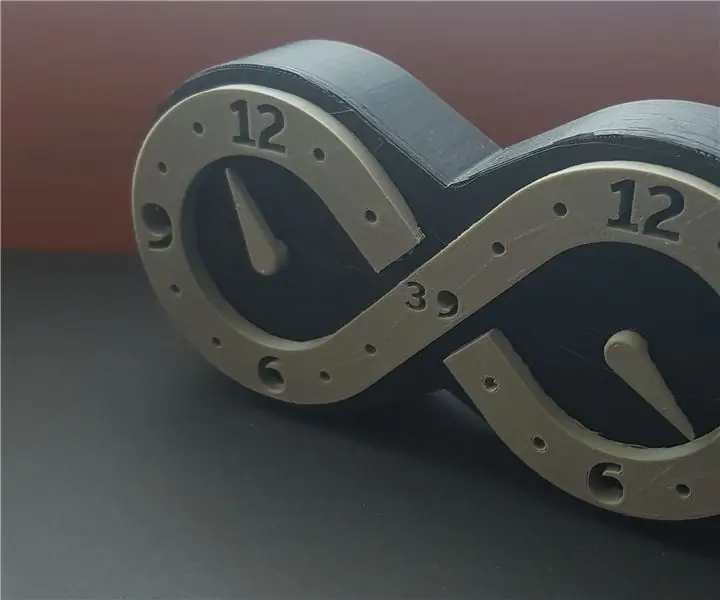

३डी प्रिंटेड इन्फिनिटी क्लॉक: ३ चरण (चित्रों के साथ)

3डी प्रिंटेड इन्फिनिटी क्लॉक: तो इस घड़ी के साथ विचार यह है कि इसे इन्फिनिटी सिंबल के आकार में बनाया जाए, जो आकृति के एक तरफ घंटे की सुई प्रदर्शित करेगा और दूसरा मिनट प्रदर्शित करेगा। यदि आपके पास कोई सुझाव या प्रश्न हैं डिजाइन या कॉड के लिए

माइक्रो वाईफाई नियंत्रित 3डी प्रिंटेड 3डी एफपीवी कॉप्टर: 7 कदम (चित्रों के साथ)

माइक्रो वाईफ़ाई नियंत्रित ३डी प्रिंटेड ३डी एफपीवी कॉप्टर: मेरे पहले दो अनुदेशों के बाद "वाईफ़ाईपीपीएम" और "एंड्रॉइड के लिए कम लागत वाला ३डी एफपीवी कैमरा" मैं अपने माइक्रो क्वाडकॉप्टर को संलग्न दोनों उपकरणों के साथ दिखाना चाहता हूं। इसके लिए आपको RC ट्रांसमीटर या FPV गॉगल्स जैसे किसी अतिरिक्त उपकरण की आवश्यकता नहीं है।