विषयसूची:

- चरण 1: धूल कंटेनर

- चरण 2: इलेक्ट्रॉनिक घटक

- चरण 3: प्ररित करनेवाला

- चरण 4: घटक आवरण

- चरण 5: घटक आवरण शीर्ष खंड

- चरण 6: मुख्य निकाय

- चरण 7: ग्लास फाइबर शीट पर सर्किट को ठीक करना

- चरण 8: पीवीसी आवरण और मुख्य निकाय को संशोधित करना

- चरण 9: धूल मेष

- चरण 10: असबाब कार्य

- चरण 11: अंतिम विधानसभा

- चरण 12: नोजल संलग्नक

वीडियो: पॉकेट साइज वैक्यूम क्लीनर: 12 स्टेप्स (चित्रों के साथ)

2024 लेखक: John Day | [email protected]. अंतिम बार संशोधित: 2024-01-30 09:20

सभी को नमस्कार, आशा है कि आप लोग DIY के आसपास मज़ा कर रहे होंगे। जैसा कि आपने शीर्षक पढ़ा है, यह परियोजना पॉकेट वैक्यूम क्लीनर बनाने के बारे में है। यह पोर्टेबल, सुविधाजनक और उपयोग में बेहद आसान है। अतिरिक्त ब्लोअर विकल्प, इनबिल्ट नोजल स्टोरेज और बाहरी बिजली आपूर्ति विकल्प जैसी विशेषताएं चीजों को सामान्य DIY वैक्यूम क्लीनर परसेप्टिव की तुलना में बेहतर स्तर पर ले जाती हैं। कुल निर्माण प्रक्रिया मेरे लिए बहुत दिलचस्प और चुनौतीपूर्ण थी क्योंकि इसमें विभिन्न क्षेत्रों जैसे इलेक्ट्रॉनिक्स, पीवीसी की कटिंग और हीट मोल्डिंग, क्राफ्टिंग के कुछ पहलू, अपहोल्स्ट्री और कुछ अन्य शामिल थे। तो, चलो निर्माण में गोता लगाएँ! क्या हम?

चरण 1: धूल कंटेनर

डस्ट कंटेनर दो उद्देश्यों को पूरा करता है। एक, आवरण व्यास (नोजल) को कम करने के लिए। यह अंत में (वेंचुरी प्रभाव) चूषण वेग को बढ़ाने में मदद करता है। दूसरा, यह चूषण प्रक्रिया के दौरान धूल इकट्ठा करने में मदद करता है।

यह दो पीवीसी पाइप फिटिंग से बना है। एक 2 इंच पीवीसी कपलर और 1.5 इंच से 0.5 इंच पीवीसी रेड्यूसर। रेड्यूसर के 1.5 इंच के हिस्से की लंबाई 1 सेमी ली जाती है और बाकी को हैक आरा का उपयोग करके काट दिया जाता है। एक 0.5 इंच का पाइप अस्थायी रूप से दूसरे छोर पर इस तरह डाला जाता है कि यह 1 सेमी की लंबाई तक फैला हो। इस साइड को नीचे की तरह रखा गया है और 2 इंच पीवीसी कपलर के अंदर रखा गया है। पिछला 1cm पीवीसी एक्सटेंशन नोजल स्टोरेज विकल्प के लिए जगह प्रदान करने के लिए रेड्यूसर को बढ़ाने में मदद करता है, जिस पर हम बाद के चरण में चर्चा करेंगे। अब, उपयुक्त आकार की एक ड्रिल का उपयोग करके डस्ट कंटेनर और अंदर के रेड्यूसर को ड्रिल किया जाता है। कृपया ध्यान दें कि हम रिड्यूसर के 1.5 इंच की तरफ ड्रिलिंग कर रहे हैं। इसी तरह, बोल्ट इंसर्शन और फिक्सिंग के लिए 4 छेद ड्रिल किए जाते हैं। खंड के अंदर शेष हवा के अंतर को एपॉक्सी पोटीन द्वारा सील कर दिया जाता है। इससे डस्ट कंटेनर खत्म हो गया। आइए अगले पर चलते हैं।

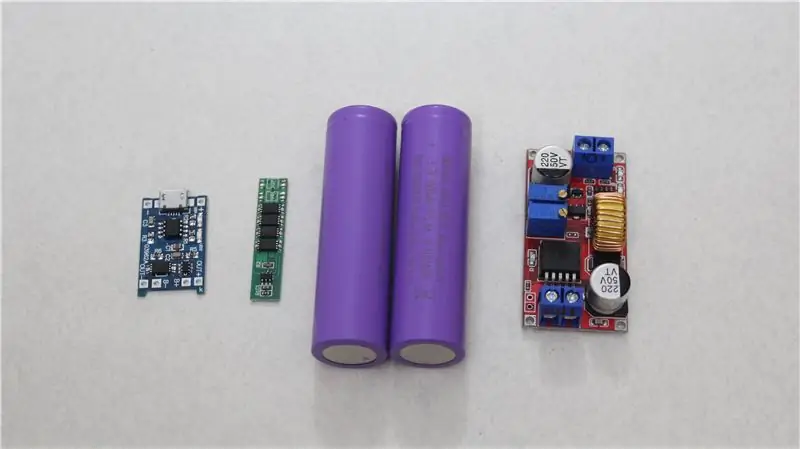

चरण 2: इलेक्ट्रॉनिक घटक

आवश्यक कार्यों के लिए कुल 5 इलेक्ट्रॉनिक घटकों का उपयोग किया गया था। उनका उल्लेख नीचे किया गया है।

1) लगातार चालू / निरंतर वोल्टेज हिरन कनवर्टर मॉड्यूल

www.banggood.in/DC-DC-5-32V-to-0_8-30V-Pow…

2) 1S बैटरी प्रबंधन प्रणाली बोर्ड (BMS बोर्ड)

www.gettronic.com/product/1s-10a-3-7v-li-i…

3) १८६५० एलआई-आयन सेल (उनमें से २ की आवश्यकता है)

www.banggood.in/2PCS-INR18650-30Q-3000mah-…

4) चार्जिंग मॉड्यूल

www.banggood.in/5-Pcs-TP4056-Micro-USB-5V-…

5) ४०,००० आरपीएम डीसी मोटर

www.banggood.in/RS-370SD-DC-7_4V-50000RPM-…

नोट: उपरोक्त सभी लिंक गैर-संबद्ध लिंक हैं और मैं आपको विशिष्ट उत्पाद खरीदने के लिए मजबूर नहीं कर रहा हूं। इसे केवल संदर्भ के रूप में मानें और अपने स्थान पर उपलब्ध न्यूनतम कीमत प्राप्त करने के लिए कई वेबसाइटों और विक्रेताओं की जांच करें।

अब हम प्रत्येक घटक के बारे में नीचे विस्तार से चर्चा करेंगे।

लगातार चालू/लगातार वोल्टेज हिरन कनवर्टर मॉड्यूल

भले ही हम इस मॉड्यूल के बिना डीसी मोटर चला सकते हैं, इस मॉड्यूल को जोड़ने से हमारा वैक्यूम क्लीनर अधिक लचीला हो जाता है। हम जिस मोटर का उपयोग कर रहे हैं, वह 7.4 V पर लगभग 4.2 A की खपत करती है। हमारे मामले में हम समानांतर में दो ली आयन कोशिकाओं का उपयोग कर रहे हैं जो हमें अधिकतम 4.2 V मिल सकता है और 3.7V और फिर 2.5V तक गिर जाएगा जहां सर्किट किक करता है। में और आगे के निर्वहन को काट देता है। चूषण का परीक्षण करते समय, मैंने पाया कि एलआई-आयन सेल के लिए 3 ए की एक धारा अच्छा काम करती है। तो एक उच्च 4.2 ए पर जाना उतना कुशल नहीं है और अधिक से अधिक नालियों की बैटरी बहुत तेज है। तो इस मॉड्यूल का उपयोग करके 3A के आवश्यक वर्तमान ड्रा को नियंत्रित किया जाता है। दूसरी ओर, मॉड्यूल के साथ वोल्टेज स्तर को 7.4 V पर सेट करने से हमें 30V आउटपुट से नीचे के किसी भी DC अडैप्टर का उपयोग करने में मदद मिलती है। यह स्वचालित रूप से हमारे आवश्यक 7.4 वी तक हर समय नीचे कदम रखा जाएगा और इस प्रकार अधिक उपयोग लचीलापन प्रदान करेगा।

1S बैटरी प्रबंधन प्रणाली बोर्ड (BMS बोर्ड)

BMS बोर्ड, Li-ion कोशिकाओं के लिए ओवर और अंडर चार्ज सुरक्षा प्रदान करता है। चार्जिंग बोर्ड स्वयं इस फ़ंक्शन को प्रदान करने में सक्षम है, लेकिन इसे 3A की अधिकतम सीमा तक रेट किया गया है। सर्किट को इसकी अधिकतम सीमा तक धकेलना एक अच्छा डिज़ाइन अभ्यास नहीं होने के कारण, मैंने इस फ़ंक्शन के लिए 10A पर रेटेड एक अलग BMS का उपयोग किया।

१८६५० एलआई-आयन सेल

इनमें से दो कोशिकाओं का उपयोग उच्च क्षमता के लिए समानांतर में किया जाता है। सुनिश्चित करें कि समानांतर में कनेक्ट करने से पहले प्रत्येक सेल व्यक्तिगत रूप से पूरी तरह से चार्ज हो। समानांतर में कनेक्ट होने पर विभिन्न वोल्टेज स्तर वाली बैटरी, उच्च सेल द्वारा निचले सेल की तेजी से अनियंत्रित चार्जिंग की ओर ले जाती है और इस प्रकार अनुशंसित नहीं होती है।

चार्जिंग मॉड्यूल

चार्जिंग मॉड्यूल का उपयोग करना काफी सीधा है। चूंकि हम आउटपुट साइड पर बीएमएस का उपयोग कर रहे हैं, चार्जिंग मॉड्यूल पर आउटपुट टर्मिनल अकेले रह गए हैं।

४०,००० आरपीएम डीसी मोटर

एक सामान्य वैक्यूम क्लीनर वास्तव में 40,000 आरपीएम से काफी नीचे चलता है। तो मैं उच्च मूल्य के लिए क्यों गया? खैर, वे मेरे द्वारा बनाए गए से बहुत बड़े हैं। यह आवश्यक चूषण के लिए एक बड़े और व्यापक प्ररित करनेवाला का उपयोग करने के पक्ष में है। लेकिन हमारे मामले में, आकार सबसे अधिक प्राथमिकता थी और यह एक जेब के अंदर फिट होने के लिए काफी छोटा होना चाहिए। तो एक बड़े प्ररित करनेवाला का उपयोग करना हमारा विकल्प नहीं था। इस सीमा की भरपाई करने के लिए, मैं एक उच्च आरपीएम मोटर के लिए गया। मैंने जो इस्तेमाल किया वह एक RS-370SD DC मोटर है जिसकी रेटिंग ५०, ००० rpm ७.४V पर बिना किसी लोड स्थिति के है।

चरण 3: प्ररित करनेवाला

इम्पेलर हमारी परियोजना का मुख्य भाग है। यह वह चीज है जो सक्शन और ब्लोअर विकल्प को संभव बनाती है। चूंकि प्ररित करनेवाला बहुत अधिक आरपीएम पर घूम रहा है, किसी भी बिंदु पर प्ररित करनेवाला का असंतुलित वजन इसके काम के दौरान पूरी संरचना के कंपन को जोड़ देगा। साथ ही, इसे ऐसे उच्च आरपीएम पर रोटेशन का सामना करने के लिए मजबूत डिजाइन किया जाना चाहिए। यदि आपने अन्य DIY वैक्यूम क्लीनर प्रोजेक्ट देखे हैं, तो आप प्ररित करनेवाला बनाने के लिए धातु की चादरें काटने की प्रक्रिया से परिचित होंगे। यह एक अच्छी तकनीक है लेकिन अक्सर वजन वितरण में प्ररित करनेवाला असंतुलित हो जाएगा। कंपन के साथ हमारी पिछली समस्या को ध्यान में रखते हुए मैंने इस विधि को छोड़ दिया और इसके बजाय एक डीसी शीतलन प्रशंसक को प्ररित करनेवाला के रूप में इस्तेमाल किया। हालांकि, ये पंखे आउट रनर मोटर्स के लिए डिज़ाइन किए गए हैं और हम इसे मोटर शाफ्ट से जोड़ने के लिए एक उचित केंद्र ढूंढ सकते हैं। तो एक अलग प्लास्टिक के खिलौने के पंखे का उपयोग कनेक्शन बिंदु के रूप में किया जाता है। इसकी पत्तियों को काटकर मुख्य मध्य भाग को बरकरार रखा जाता है। यह आगे एपॉक्सी पोटीन का उपयोग करके प्ररित करनेवाला के लिए तय किया गया है।

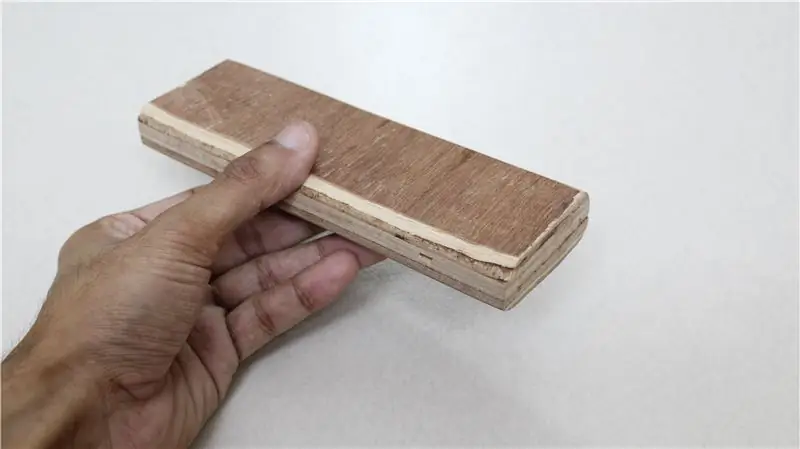

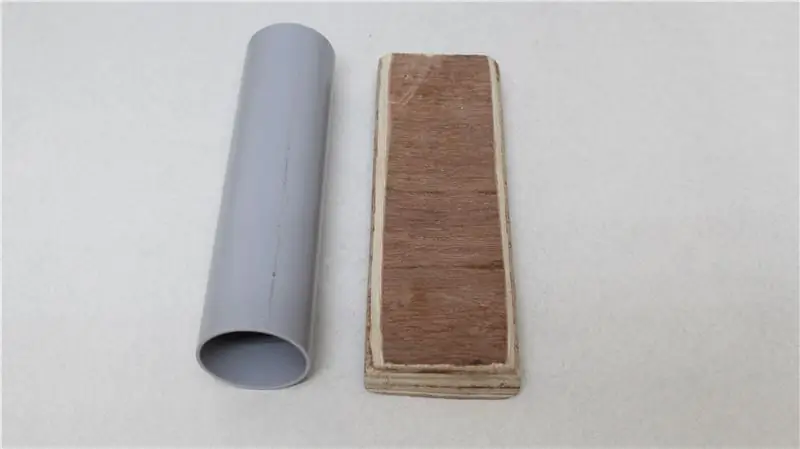

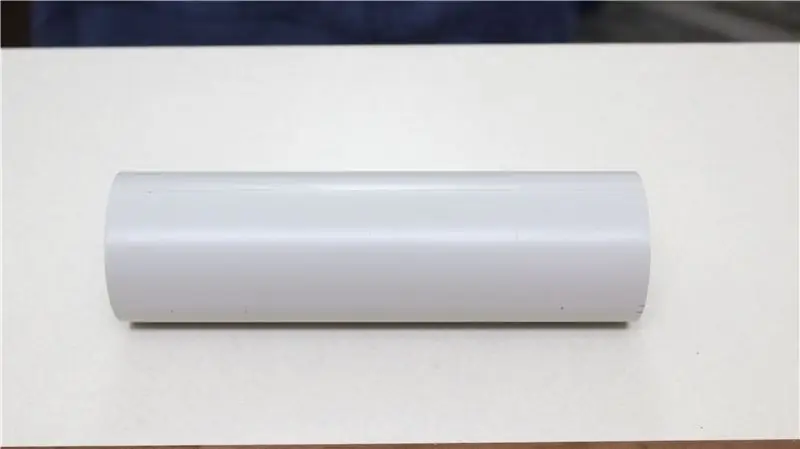

चरण 4: घटक आवरण

घटक आवरण ऊपर वर्णित सभी इलेक्ट्रॉनिक घटकों को छुपाता है। आवरण का यह आयताकार टुकड़ा 1.25 इंच के पीवीसी पाइप को हीट गन का उपयोग करके गर्म करके बनाया जाता है। आवश्यक आकार प्राप्त करने के लिए, पहले मैंने एक प्लाईवुड खंड से एक पासा बनाया। इसकी चौड़ाई 5.5 सेमी, लंबाई 16 सेमी और मोटाई 2 सेमी है। इस लकड़ी के डाई को अच्छी तरह गर्म करने के बाद पीवीसी पाइप में डाला जाता है। ठंडा होने के बाद, डाई को हटा दिया जाता है। अब हमारे पास एक आयताकार खोखला आवरण है जो दोनों सिरों पर खुला है। सिरों में से एक को फिर से गरम किया जाता है, काट दिया जाता है और उस तरफ को बंद करने के लिए मोड़ दिया जाता है। यह घटक आवरण को पूरा करता है।

चरण 5: घटक आवरण शीर्ष खंड

इस हिस्से में चार्जिंग के लिए माइक्रो यूएसबी पोर्ट, सक्शन और ब्लोअर फंक्शन के बीच टॉगल करने के लिए डीपीडीटी स्विच और डीसी एडेप्टर से सीधे पावर देने के लिए डीसी सॉकेट है। यह खंड पीवीसी पाइप की एक छोटी सी पट्टी से बना है। इसे हीट गन से गर्म करके और फिर इसके ऊपर दबाव डालकर इसे एक सपाट टुकड़े पर लाया जाता है। पहले बताए गए घटक आवरण के खुले सिरे को इसके ऊपर रखा गया है और एक मार्कर के साथ रूपरेखा का पता लगाया गया है। इसके अलावा अनुभाग के किनारों को फिर से हीट गन से गर्म किया जाता है और अंदर की ओर इस तरह मोड़ा जाता है कि यह खंड आवरण के लिए एक शीर्ष आवरण के रूप में कार्य करता है। अब हम मूल आकार के साथ कर रहे हैं और अगला कदम इस खंड के शीर्ष पर आवश्यक उद्घाटन को काटना है ताकि यह सॉकेट और स्विच को समायोजित कर सके। मैंने इस कार्य को करने के लिए एक गर्म सोल्डरिंग के एक ड्रिल और नुकीले सिरे का उपयोग किया। अब सॉकेट्स और विच डाले गए हैं और इसे ठीक करने के लिए मैंने कुछ एपॉक्सी पुट्टी का इस्तेमाल किया। सुनिश्चित करें कि पिन अच्छी तरह से उजागर हैं और एपॉक्सी द्वारा कवर नहीं किए गए हैं। यह शीर्ष खंड को पूरा करता है और हम निर्माण के बाद के चरण में इसकी स्थापना पर वापस आएंगे।

चरण 6: मुख्य निकाय

मुख्य शरीर इलेक्ट्रॉनिक्स, मोटर, प्ररित करनेवाला, स्विच और सॉकेट संलग्न करता है। यह 23 सेमी लंबाई के 2 इंच पीवीसी पाइप से बना है। लंबाई परियोजना में प्रयुक्त अन्य घटकों के आकार विनिर्देशों पर निर्भर करती है। इसलिए यह 23 सेमी मेरी परियोजना के लिए केवल एक गोल अनुमान है। इसलिए इस मुख्य निकाय को निर्माण के अंतिम भाग की ओर बनाना बेहतर है।

मोर्चे पर, मोटर और प्ररित करनेवाला को दो एल क्लैंप का उपयोग करके तय किया जाना चाहिए। सबसे पहले, एल क्लैंप मोटर बॉडी के लिए तय किए जाते हैं और तारों को टर्मिनलों से मिलाया जाता है। मैंने इस उद्देश्य के लिए एक मानक 1 इंच एल क्लैंप का उपयोग किया है, लेकिन मुख्य शरीर के अंदर इसे ठीक से फिट करने के लिए एल क्लैंप को काटने और ट्विकिंग की आवश्यकता होगी। एक बार यह हो जाने के बाद, हम मुख्य बॉडी पीवीसी के सामने के छोर पर संबंधित छेद ड्रिल कर सकते हैं और पूरी मोटर और एल क्लैंप सेटअप को मुख्य बॉडी के अंदर डाल सकते हैं। यह बोल्ट का उपयोग करके मुख्य शरीर से जुड़ा हुआ है। मैंने इस उद्देश्य के लिए एक मानक 1 इंच एल क्लैंप का उपयोग किया है, लेकिन एल क्लैंप की छोटी कटिंग और ट्विकिंग को मुख्य शरीर के अंदर ठीक से फिट करने की आवश्यकता होगी। एल क्लैंप को फिट करते समय, ध्यान रखें कि सामने की तरफ एक छोटी सी जगह छोड़ दें (मेरे मामले में लगभग 2 सेमी) ताकि बाद के चरण में डस्ट कंटेनर डाला जा सके। चूंकि इम्पेलर को मोटर शाफ्ट पर पुश फिट करने के लिए डिज़ाइन किया गया है, इसलिए हम निर्माण के बाद के चरण में ऐसा कर सकते हैं। तो चलिए बाकी पर चलते हैं।

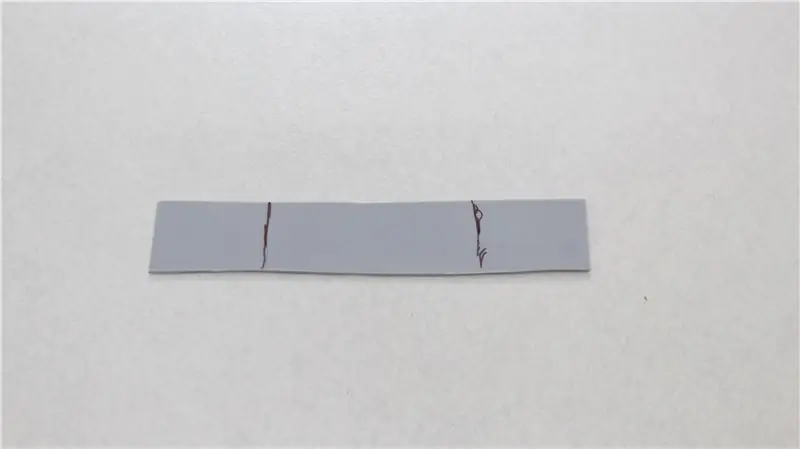

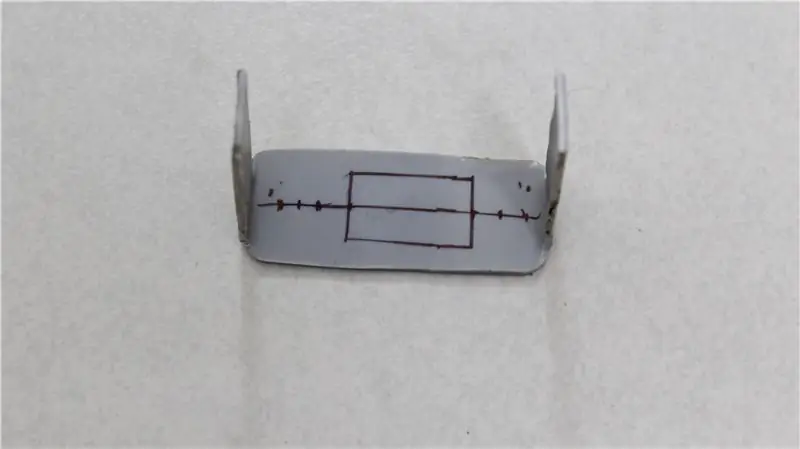

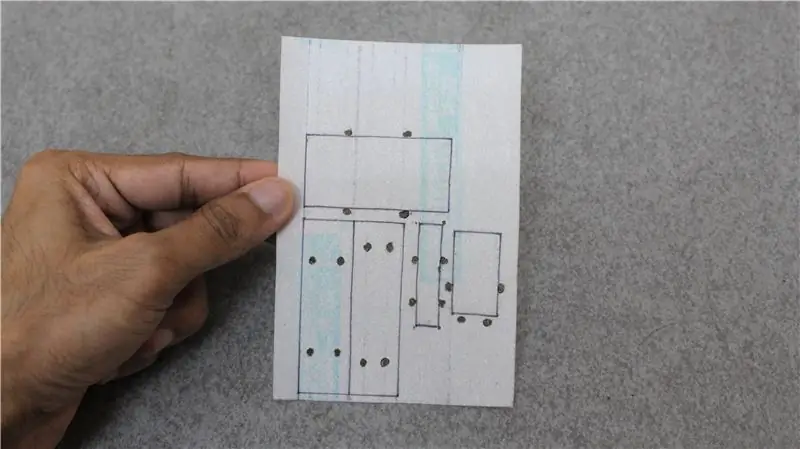

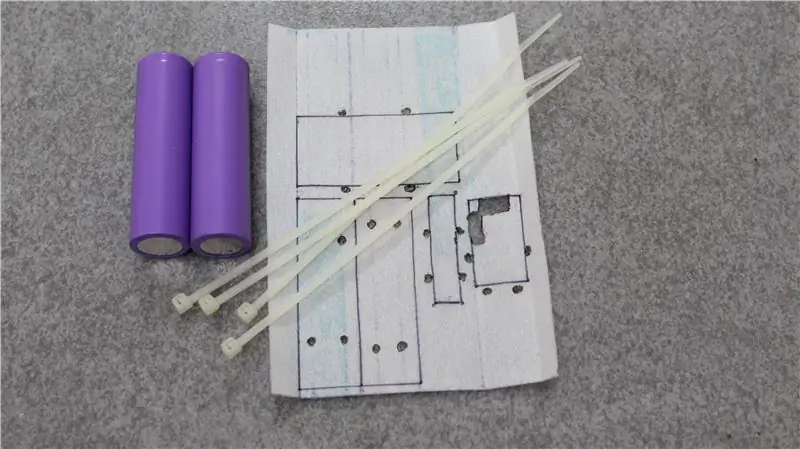

चरण 7: ग्लास फाइबर शीट पर सर्किट को ठीक करना

मैं अपनी अधिकांश परियोजनाओं में इस तकनीक का पालन कर रहा हूं। इसका मुख्य कारण सर्किट घटकों को रखने में लचीलापन और सुविधा है। इलेक्ट्रॉनिक सर्किट बोर्ड का उपयोग करने वाले हम में से अधिकांश इस तथ्य से अवगत होंगे कि, उनमें से बहुत से सतह पर मजबूती से स्क्रू फिक्सिंग के लिए उचित तरीके से नहीं आते हैं। DIY प्रोजेक्ट करते समय लंबे समय से इस मुद्दे से निपट रहे हैं। अंत में मैंने ग्लास फाइबर शीट के एक टुकड़े का उपयोग करने और ज़िप संबंधों का उपयोग करके उस पर सर्किट को ठीक करने के बारे में सोचा। सबसे पहले, शीट का एक टुकड़ा हमारी आवश्यकता के अनुसार काटा जाता है। फिर, इसके ऊपर सर्किट बोर्ड इस तरह व्यवस्थित किए जाते हैं कि यह अंतरिक्ष का प्रभावी ढंग से उपयोग करता है। एक मार्कर के साथ रूपरेखा का पता लगाया जाता है और इन रूपरेखाओं के चारों ओर कुछ छेद किए जाते हैं। इन छेदों का उपयोग सर्किट को ठीक करने के लिए ज़िप संबंधों को सम्मिलित करने के लिए किया जाता है और गर्म टांका लगाने वाले लोहे की नोक से छेद करके बनाया जा सकता है। बोर्डों को ठीक करने से पहले, सर्किट बोर्डों के सभी टर्मिनलों से तारों को मिलाया जाता है।

चरण 8: पीवीसी आवरण और मुख्य निकाय को संशोधित करना

इस चरण में ऑन ऑफ स्विच के लिए कटिंग स्लिट, केसिंग अटैचमेंट के लिए ड्रिलिंग होल और चार्जिंग इंडिकेशन लाइट के लिए कटिंग स्लिट शामिल हैं। सबसे पहले, पीवीसी कंपोनेंट केसिंग को मुख्य बॉडी में तब तक डालें जब तक कि वह दूसरे सिरे पर मोटर को न छू ले। यह भी सुनिश्चित करें कि आवरण मुख्य शरीर के अंदर थोड़ा कसकर फिट किया गया है। आवरण के बाहर कुछ दो तरफा टेप का उपयोग करने से आवरण डालने के दौरान कसकर फिट होने में मदद मिल सकती है। फिर एक गर्म टांका लगाने वाले लोहे का उपयोग करके मुख्य चालू / बंद स्विच के लिए एक भट्ठा बनाएं। भट्ठा मुख्य शरीर और उसके अंदर के आवरण से होकर गुजरना चाहिए। फिर बोल्ट का उपयोग करके बाद के चरण में आवरण को ठीक करने के लिए एक थ्रू होल ड्रिल करें। एक बार यह हो जाने के बाद, हम मुख्य शरीर से आवरण को हटा सकते हैं। शीर्ष स्विच अनुभाग अब आवरण पर डाला गया है और उसी छेद को उसके 2 पैरों पर ड्रिल किया गया है। एक बार यह हो जाने के बाद हम इसमें सर्किट घटकों (ग्लास फाइबर शीट पर परत) डाल सकते हैं। फिर शीर्ष स्विच अनुभाग को वायरिंग आरेख के अनुसार जोड़ा और मिलाप किया जाता है जो मैंने इस चरण में प्रदान किया है।

चरण 9: धूल मेष

धूल जाल प्ररित करनेवाला और धूल कंटेनर के बीच एक छलनी के रूप में कार्य करता है जिससे धूल के कंटेनर के भीतर सभी धूल कणों को इकट्ठा किया जाता है। इसके लिए बाहरी आवरण 1.5 इंच के पीवीसी एंड कैप से बनाया गया है। रिंग जैसी संरचना प्राप्त करने के लिए बंद हिस्से को काट दिया जाता है। फिर, इस नए कटे हुए हिस्से पर उपयुक्त आकार की एक धातु की जाली को मोड़ा जाता है। पक्षों पर 4 छेद ड्रिल करके इसे ठीक से ठीक किया जाता है और फिर कुछ बोल्टों के साथ बांधा जाता है। इस खंड को बाद में मुख्य शरीर के सामने की तरफ डाला जा सकता है।

चरण 10: असबाब कार्य

वीडियो देखते समय अधिकांश प्रक्रियाएं स्पष्ट होंगी। इसलिए मैं यहां किसी चीज के बारे में विस्तार से नहीं बता रहा हूं। मैंने असबाब के काम के लिए एक काले जूट के कपड़े और सिंथेटिक रबर चिपकने वाला (रबर सीमेंट) का इस्तेमाल किया। मुख्य शरीर और धूल के कंटेनर को कपड़े से अच्छी तरह से ढक दिया गया है। चलिए अगले पर चलते हैं।

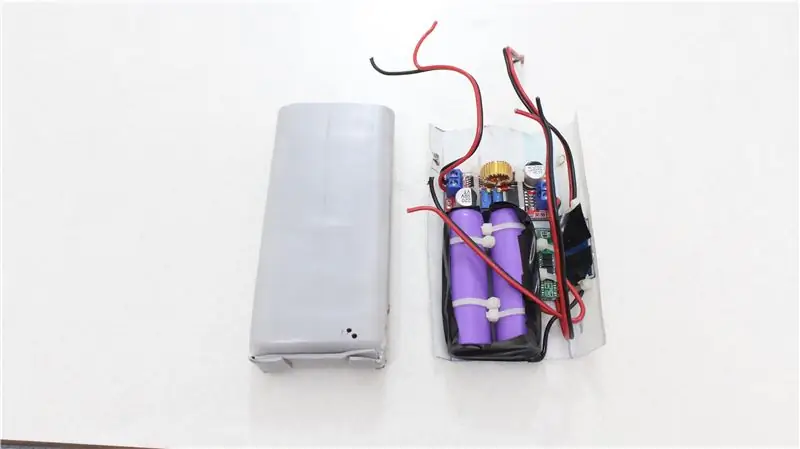

चरण 11: अंतिम विधानसभा

पिछला घटक आवरण अब मुख्य निकाय में डाला गया है। मोटर से दो तारों को अब संबंधित टर्मिनलों में मिलाया जाता है। आगे के सभी तारों को ऑन/ऑफ स्विच स्लिट के माध्यम से बाहर निकाला जाता है। शीर्ष स्विच अनुभाग अब आवरण के ऊपर दबाया जाता है ताकि सभी छेद ठीक से संरेखित हो जाएं। अब इन छेदों के माध्यम से एक बोल्ट डाला जाता है और इस तरह आवरण और शीर्ष भाग को मुख्य शरीर पर ठीक कर दिया जाता है। अब हम साइड में ऑन/ऑफ स्विच को जोड़ने के अंतिम सेट की ओर बढ़ सकते हैं। इसके कनेक्शन के लिए वायरिंग आरेख देखें। अब हम सामने प्ररित करनेवाला, धूल जाल और धूल कंटेनर लगा सकते हैं।

चरण 12: नोजल संलग्नक

जैसा कि इस लेख की शुरुआत में बताया गया है, इन-बिल्ट नोजल स्टोरेज इस वैक्यूम क्लीनर की अच्छी विशेषता है। डस्ट कंटेनर को डिजाइन करते समय हमने स्टोरेज के लिए जगह पहले ही छोड़ दी है। अधिकांश चीजें वीडियो ट्यूटोरियल से ही स्पष्ट होती हैं। सभी नोजल 0.5 इंच पीवीसी पाइप से बने होते हैं। इसे विभिन्न आकार और आकार प्राप्त करने के लिए गर्म किया जाता है। आसान धूल हटाने के लिए मैंने एक नोजल के सामने एक छोटा ब्रश भी जोड़ा है। ब्रश को हेयर डाई ब्रश को तोड़कर लिया जाता है और फिर एपॉक्सी एडहेसिव का उपयोग करके नोजल के अंदर चिपका दिया जाता है।

डस्ट कंटेनर के सामने के उद्घाटन को कवर करने के लिए, मेरे पास उसी जूट के कपड़े का एक टुकड़ा है जो पिछले असबाब के काम में इस्तेमाल किया गया है। जैसा कि वीडियो में दिखाया गया है, वेल्क्रो अटैचमेंट का उपयोग करते हुए, इसे आगे की तरफ लगाया गया है।

तो यह निर्माण पूरा करता है। मुझे अपने विचार नीचे टिप्पणी अनुभाग में बताएं। मेरे अगले प्रोजेक्ट में आप लोगों से मिलते हैं।

सिफारिश की:

पॉकेट साइज पॉटरी व्हील: 11 स्टेप्स (चित्रों के साथ)

पॉकेट साइज पॉटरी व्हील: मिट्टी के बर्तन बनाना मनोरंजन का एक बहुत ही मजेदार और पुरस्कृत रूप है। मिट्टी के बर्तनों के साथ एकमात्र समस्या यह है कि इसके लिए बहुत सारी आपूर्ति और एक बड़े स्टूडियो की आवश्यकता होती है ताकि आप इसे अब तक कहीं भी नहीं कर सकें! इस ट्यूटोरियल में, मैं आपको दिखाने जा रहा हूँ कि कैसे एक

पॉकेट साइज वायर लूप गेम: 7 स्टेप्स (चित्रों के साथ)

पॉकेट साइज़ वायर लूप गेम: अरे, दोस्तों, क्या आपको 90 के दशक में याद है जब PUBG ने दुनिया पर कब्जा नहीं किया था, हमारे पास बहुत सारे अद्भुत खेल थे। मुझे याद है कि मैं अपने स्कूल कार्निवल में खेल खेलकर बड़ा हुआ हूं। इसे सभी लूप के माध्यम से प्राप्त करना बहुत कठिन था। जैसा कि इंस्ट्रक्शंस के पास है

पॉकेट साइज इंडस्ट्रियल एलईडी साइन: 6 स्टेप्स (चित्रों के साथ)

पॉकेट साइज इंडस्ट्रियल एलईडी साइन: इस प्रोजेक्ट में, हम कुछ स्क्रैप एल्युमिनियम शीटिंग, मॉडलिंग वायर, और कुछ बेसिक सर्किट कंपोनेंट्स से एक छोटा एलईडी साइन बनाएंगे, जिसे मैंने पुराने खिलौनों से रिसाइकल किया था। विचार एक स्तरित संकेत है जिसे इस तरह से बनाया गया है कि एल ई डी एक प्रकार का

सबसे बढ़िया USB L.E.D. पॉकेट-साइज़ लाइट (पॉकेट-साइज़ एंट्री): 6 कदम

सबसे बढ़िया USB L.E.D. पॉकेट-साइज़ लाइट (पॉकेट-साइज़ एंट्री): इस इंस्ट्रक्शनल में, मैं आपको दिखाऊंगा कि USB पावर्ड L.E.D कैसे बनाया जाता है। प्रकाश जो एक एक्स-इट मिंट टिन के आकार में बदल सकता है, और आसानी से आपकी जेब में फिट हो सकता है। यदि आप इसे पसंद करते हैं, तो इसे + करना सुनिश्चित करें और प्रतियोगिता में मुझे वोट दें! सामग्री और

पॉकेट साइज पोर्टेबल वाईफाई डेथर: 12 स्टेप्स (चित्रों के साथ)

पॉकेट साइज पोर्टेबल वाईफाई डेउथर: आज मैं आपको बताऊंगा कि कैसे आप अपना पॉकेट साइज पोर्टेबल वाईफाई डेउथर बना सकते हैं। वाईफाई स्थानीय एक्सेस पॉइंट्स पर हमला करता है और उन्हें इंटरनेट सेवाओं का उपयोग करने से रोकता है।